Invent

A prova di Magneto

Nei laboratori Avio Aero si effettuano anche test di natura elettromagnetica, per assicurarsi e certificare che nessun campo esterno possa alterare le prestazioni del motore.

Apr 2019

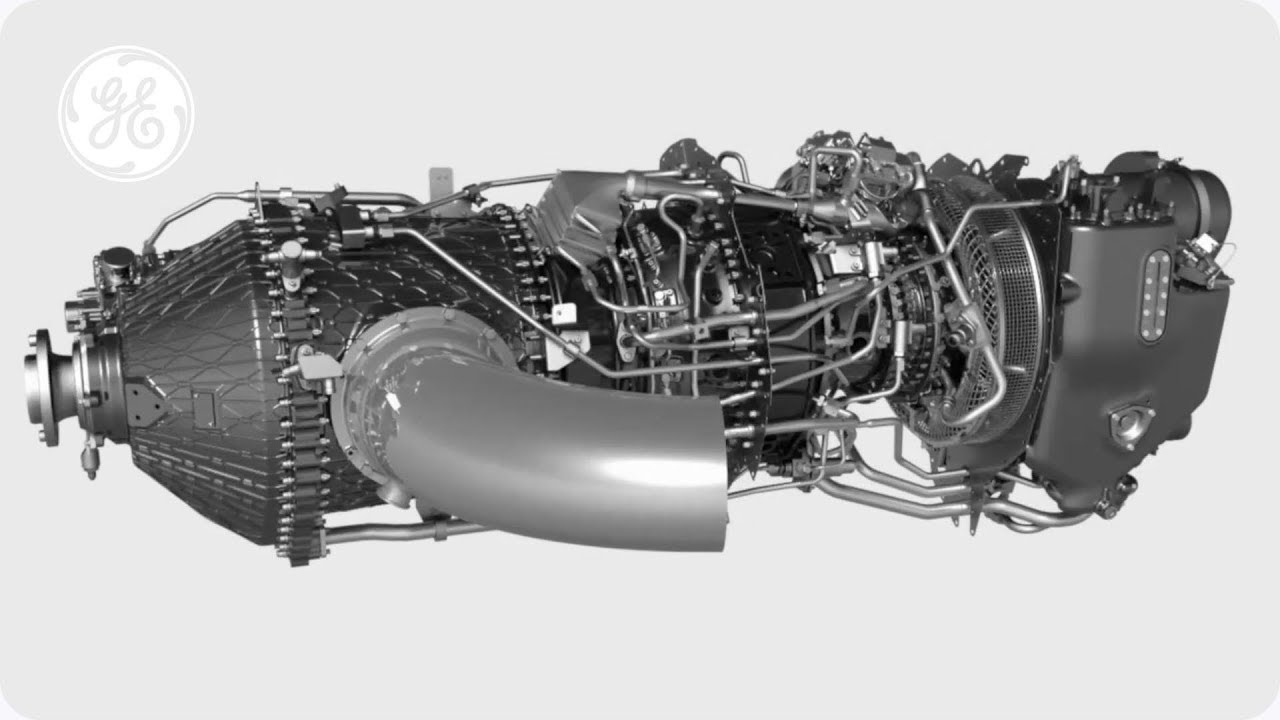

Dinnanzi a maestosità, eleganza e complessità di un motore aeronautico si rimane sempre un po’ incantati. Quando lo guardiamo ne osserviamo la forma, le dimensioni, le migliaia di condutture che entrano ed escono dal suo cuore metallico. Ma sovente, ci dimentichiamo che un motore, prima di essere installato sotto l’ala di un aereo, è pur sempre frutto di un progetto, un’idea. Un motore aeronautico nasce molto prima di esistere veramente, “vive” una lunga fase di progettazione, e gestazione, che gli permette di soddisfare appieno le esigenze del cliente finale.

È proprio in questa fase che le prove di laboratorio, cui vengono sottoposte le diverse componenti del motore, rivestono un ruolo cruciale. “In Avio Aero esistono molti laboratori che hanno lo scopo fondamentale di testare e validare i componenti di motore aeronautico dal punto di vista meccanico, ma anche elettromagnetico, delle vibrazioni, termoclimatico, metrologico e molto altro ancora” spiega Maurizio Saroglia, Head of Laboratories and Quality Engineering CA&M (Controls & Accessories Marine).

Nel laboratorio a Rivalta di Torino, abbiamo incontrato Davide Ronchetto, lo specialista che si occupa dell’elettronica del motore Catalyst: il nuovo motore turboelica GE nato in Europa. “All’interno del programma Catalyst svolgo la funzione di Engine Electrical System Leader: significa quindi che coordino e faccio da referente tecnico per la realizzazione di tutto il sistema elettrico del motore.” Il sistema elettrico assolve il compito di controllare attivamente la potenza prodotta dal motore e di monitorare svariati parametri critici per la gestione sicura ed affidabile della sua operatività in servizio.

Davide Ronchetto ci racconta che cuore e mente del sistema elettrico di un motore sono rappresentati dalla EECU ossia l’Engine Electronic Control Unit: “all’interno di questa vengono caricati i diversi programmi che servono per il controllo del motore, esattamente come avviene in una comune centralina di un autoveicolo”. Il FADEC del Catalyst - ossia il Full Authority Digital Engine Control with Propeller Control - è stato anche ribattezzato come il cervello digitale del motore.

"Ciò che facciamo ha una importanza vitale: il sistema elettrico, soprattutto nei motori di ultima generazione, è il vero cuore del motore, la linfa che connette tutte le parti e permette di volare in sicurezza"

Questo prodotto unico nel mercato dei motori turboelica è collegato elettricamente, attraverso un complesso sistema di cablaggi a dei sensori, tra cui quelli di temperatura, pressione, velocità e coppia. Parallelamente, esso comprende anche degli attuatori che sono dispositivi elettroidraulici, elettropneumatici o elettromeccanici, capaci di trasformare impulsi elettrici in movimenti meccanici. Gli attuatori dunque abilitano le geometrie variabili (ovvero, le parti mobili dei componenti come ad esempio le palette di un compressore), ma anche il combustibile, il passo dell’elica e molto altro oltre al sistema di accensione motore e un piccolo generatore elettrico che serve ad alimentare il FADEC quando il motore è avviato. Il FADEC inoltre comunica con l’aereo e fornisce dati utili al pilota e riceve informazioni per la sua operatività.

Davide è il referente in Avio Aero per tutte quelle attività che permettono al motore di “comunicare”, di mandare e ricevere segnali e informazioni da tutto il motore verso la cabina di comando. Ma soprattutto, è anche il referente per ciò che riguarda la certificazione di tutto questo sistema. “Tutti i componenti che seguiamo sono solitamente certificati presso i fornitori delle materie prime e semilavorati con cui sono costruiti. Ma per poter essere abilitati al volo, esiste una serie di test – di nostra competenza - che bisogna fare sul sistema elettrico completo.

Si tratta di test di compatibilità elettromagnetica EMC - ElectroMagnetic Compatibility (o EMI, ElectroMagnetic Interference) con i quali certifichiamo che il sistema elettrico motore svolga perfettamente il suo lavoro in un ambiente elettromagnetico “sporco”, cioè non isolato e protetto da interferenze, senza subire “influenze” significative che ne potrebbero deteriorare il funzionamento ma anche che - a sua volta – il motore non interferisca negativamente sugli altri apparati.”

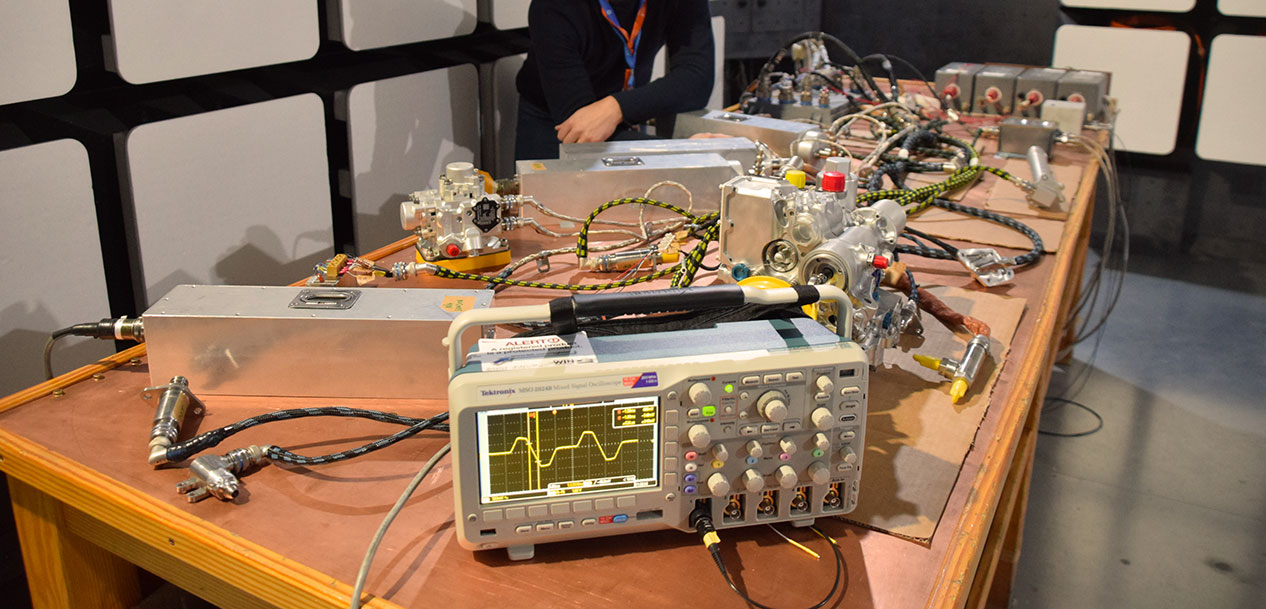

Molti dei test che facciamo, devono essere eseguiti all’interno di camere anecoiche che sono protette da campi magnetici esterni che inquinerebbero le prove. “A Rivalta abbiamo delle camere anecoiche e questo ci permette di seguire una buona parte delle prove previste dalla normativa aeronautica.

“Quando vengono eseguite queste operazioni”, continua Ronchetto, “allestiamo tutto il sistema elettrico motore nella sala prove o in camera anecoica, includendo gli apparati che servono a stimolare i sensori come se fossero operativi sul motore e inviano informazioni alla cabina di comando dell’aereo. Durante l’esecuzione delle prove, acquisiamo tutti i dati che la EECU processa per successivamente analizzarli e capire se ci sono state perturbazioni significative.” Le perturbazioni sono, nel vocabolario dei tecnici esperti, le interferenze che possono influire sul motore in volo: ad esempio, il segnale radar di un aeroporto o di un altro velivolo che contamina l’ambiente circostante con un campo elettromagnetico.

Più precisamente, come si fa a testare le interferenze magnetiche? Per i test si utilizza un approccio detto ‘open loop’: non avendo a disposizione il vero motore – si simula l’invio di comandi costanti dalla EECU (come ad esempio il comando degli attuatori) posizionando - in un punto prestabilito - gli stimolatori dei sensori. A questo punto, si registrano le perturbazioni della prova e - se i dati registrati superano i limiti prestabiliti - le facciamo analizzare all’interno di un modello di simulazione del motore dai nostri colleghi dei Controlli, per capire se quella perturbazione possa avere un impatto sul comportamento finale del motore.

In un altro test simuliamo anche l’effetto della scarica di un fulmine, ad esempio. Anche in questo caso, dobbiamo garantire che non si guasti niente e che il sistema elettrico di bordo non riceva perturbazioni significative. “Quello che facciamo ha una importanza vitale per il motore: il sistema elettrico – soprattutto nei motori di ultima generazione – è il vero cuore dele motore, la linfa che connette tutte le parti e permette un volo assolutamente sicuro” conclude Ronchetto. Solo i super poteri di un personaggio come Magneto, o magari le saette di Giove, potrebbero preoccupare chi effettua questo particolarissimo tipo di test. O forse no!