Invent

Alla velocità della Lean

La trasformazione industriale punta sulla filosofia Lean per ottimizzare ogni aspetto della produzione, dalla velocità all'affidabilità, alla qualità e, naturalmente, alla sicurezza.

Jan 2020

La filosofia produttiva Lean, che nasce già negli anni ’50, presenta un approccio completamente diverso rispetto alla produzione tradizionale. Le differenze principali consistono nel preferire un flusso continuo alla produzione di massa, nonché nel puntare a una radicale riduzione delle scorte. L’aspetto saliente risulta tuttavia essere il coinvolgimento di tutti i dipendenti nel processo di miglioramento del ciclo produttivo. È questo il principio chiave che sta alla base.

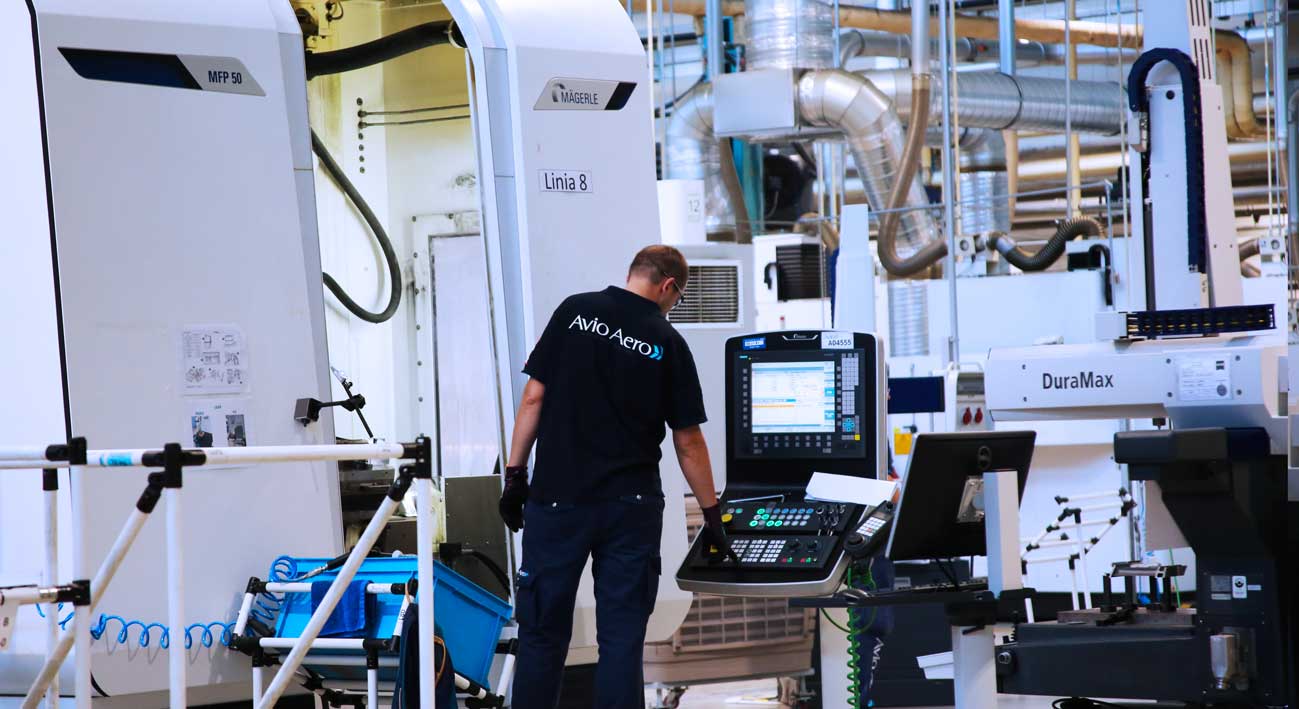

Nello stabilimento Avio Aero di Bielsko-Biała, sono molti gli “esempi Lean”. Essenziale è l'impegno di tutti i dipendenti come centro della filosofia Lean, in particolare di chi lavora nelle aree con il più elevato potenziale di miglioramento. In ultimo, ma non meno importante, la filosofia si basa sul rispetto reciproco.

Come rendere il proprio lavoro più sicuro, facile o efficiente? Quali sono le opzioni disponibili per migliorare l'organizzazione del proprio lavoro, settore, posizione o processo? Cercare una risposta a queste domande significa percorrere la strada del miglioramento e abbracciare tale filosofia.

Una delle priorità Lean del 2019 nel sito polacco, è stata velocizzare il processo di aggiornamento delle macchine rettificatrici nei reparti, che ha di fatto innescato ulteriori cambiamenti. A raccogliere la sfida sono stati Zbigniew Baguda e Sławomir Jasiura. Nell'ambito dei rispettivi ruoli (Zbyszek ricopre la posizione di Production Engineer e Sławek si occupa dell'allestimento dei macchinari) all'interno della stessa area dove vengono prodotti gli statori con motore LEAP, hanno implementato alcuni miglioramenti che hanno influenzato l’organizzazione di tutto il lavoro nell’intera area produttiva. Il risultato finale ha consentito di ridurre i tempi di aggiornamento e i guasti alle macchine, oltre a osservare un apprezzabile aumento della flessibilità di produzione.

I due promotori dell’iniziativa hanno sviluppato un software chiamato Production Status File che, oltre a scaricare e memorizzare i dati, è in grado di monitorare in tempo reale lo stato di attività di una macchina. Il software può visualizzare l'usura degli utensili e dei dispositivi utilizzati per la produzione di un certo numero di pale in qualsiasi momento e da parte di determinate macchine.

Come spiega Zbyszek Baguda: "per consentire un aggiornamento rapido di una macchina abbiamo creato i cosiddetti pacchetti, memorizzati in Production Status File e composti da due elementi. Il primo elemento è il software, che contiene tutti i dati da eseguire, tra cui il software di produzione, lo stato di conservazione degli utensili, le correzioni aggiornate delle varie operazioni e le tolleranze nelle posizioni dei dispositivi. Il secondo elemento è costituito dall'hardware, ovvero dagli strumenti e dai dispositivi. Una volta rimosso dopo le varie operazioni, il set di utensili è spostato su un carrello dedicato, che viene in seguito inviato in un altro reparto dell’officina, in attesa del successivo aggiornamento".

Grazie a questa brillante idea, il team garantisce la ripetitività delle impostazioni a ogni successivo avvio della produzione di un determinato pezzo, garantendo così la stessa identica qualità per ogni componente. I carrelli dedicati provengono da un’altra virtuosa pratica Lean, noto come Moonshine, che consente di pianificare e preparare carrelli e altri attrezzi direttamente in reparto.

Gli ulteriori miglioramenti introdotti hanno permesso al team di ridurre drasticamente il rischio di errori nell'utilizzo del software. "Abbiamo assegnato un numero di classificazione univoco a ogni utensile impiegato nella lavorazione ", afferma Zbyszek. "Il numero definisce anche le dimensioni e il tipo di configurazione, permettendoci così di dedicare un processo di lavorazione specifico o, durante l'aggiornamento, di considerare ogni caratteristica e introdurre le relative correzioni”.

L'implementazione di questa soluzione ha consentito di ottenere un'enorme quantità di dati da conservare e archiviare sullo stato di usura della rettificatrice in qualsiasi momento del processo di produzione, aumentando in tal modo l'efficienza dell'utensile tramite il riutilizzo degli utensili per il successivo utilizzo.

La modifica e standardizzazione dell'algoritmo è un’altra caratteristica vincente, che ha permesso di ridurre le differenze dimensionali tra le parti consentendo il passaggio graduale da una macchia all’altra. Ugualmente importante, è stata la creazione del programma di autocorrezione, che consente la comunicazione automatica tra misurazione e lavorazione all'interno della stessa cella, correggendo in modo indipendente qualsiasi imprecisione nelle dimensioni del pezzo. Tale iniziativa ha di fatto velocizzato l'aggiornamento.

Sulla base della metodologia "Total Productive Maintenance" (Manutenzione Produttiva Totale), i dipendenti dell'area LEAP Sławomir Jasiura, Zbyszek Baguda e Bogusław Mazur, supportati da David Zaziębło, hanno avviato una serie di sessioni di formazione rivolte agli operatori. In questo modo, ogni operatore acquisisce la stessa quantità di conoscenze necessarie per lavorare nell'area e ha l'opportunità di comprendere l'importanza delle attività di manutenzione su macchine e dispositivi.

I nuovi strumenti e metodi nell'area LEAP di Bielsko rappresentano un grande modello di miglioramento continuo, implementato attraverso un metodo progressivo. In alcuni casi, si stima che tali soluzioni e miglioramenti ridurranno il tempo di aggiornamento delle macchine da sedici a tre ore.

Al centro della filosofia Lean sta l'impegno di tutti i dipendenti, in particolare di chi lavora nelle aree dello stabilimento di Bielsko-Biała con il più elevato potenziale di miglioramento

L'impegno dei singoli e la cooperazione inter-funzionale sono stati fondamentali per mettere in pratica la metodologia Lean. Ecco perché, affidandosi a questa filosofia, il Team Bielsko-Biała ha creato il Programma di partecipazione dei dipendenti, dove le proposte di miglioramento possono essere presentate online e tramite una bacheca vicino alla mensa. Restate sintonizzati, un’altra brillante idea Lean potrebbe arrivare in qualsiasi momento...!