Invent

Z prędkością Lean

Przemiany przemysłowe wykorzystują filozofię Lean, aby usprawnić operacje produkcyjne w zakresie 360 °, od prędkości, po niezawodność, jakość i oczywiście bezpieczeństwo.

Jan 2020

Filozofię Lean Manufacturing, sięgającą lat 50. XX wieku, od tradycyjnie pojmowanej produkcji różni niemal wszystko. Główne różnice to wdrażanie ciągłego przepływu zamiast produkcji w dużych partiach oraz dążenie do radykalnego zmniejszenia zapasów, a przede wszystkim zaangażowanie wszystkich pracowników w doskonalenie procesów produkcyjnych usprawniających pracę.

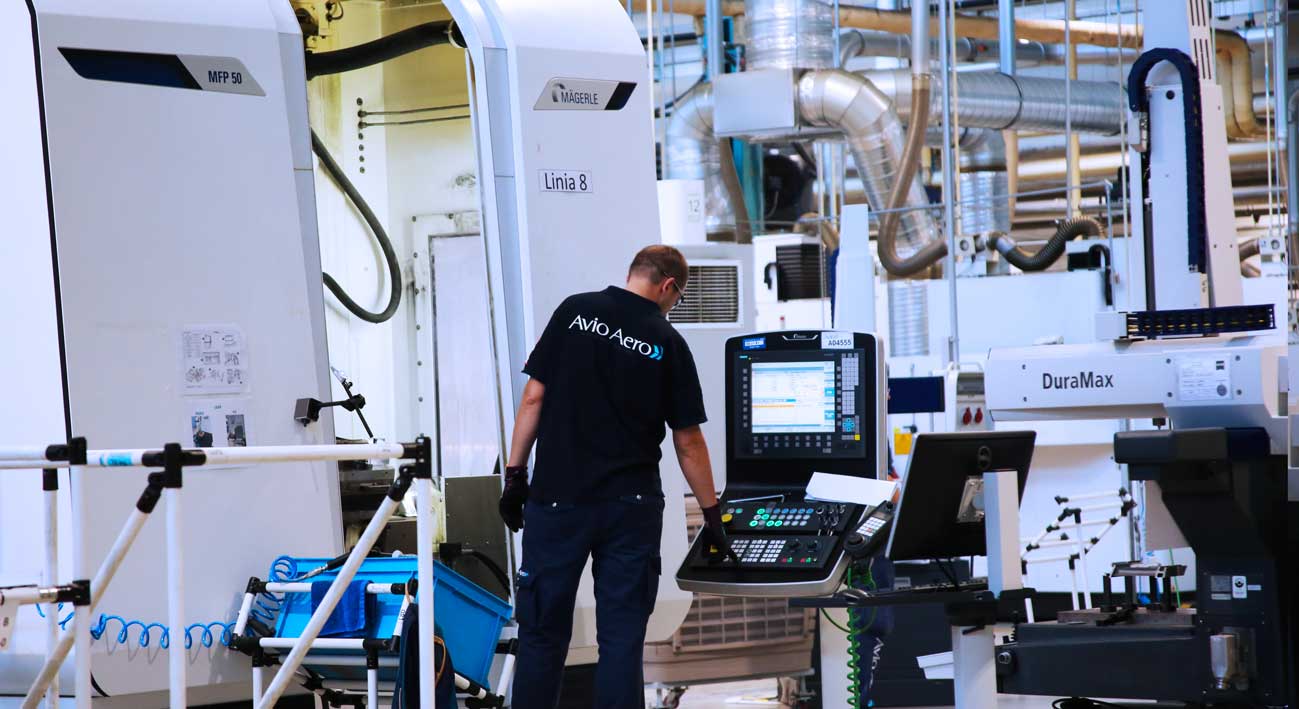

W zakładzie Avio Aero w Bielsku-Białej można znaleźć wiele przykładów wprowadzonych usprawnień Lean a podstawą filozofii Lean jest zaangażowanie wszystkich pracowników, szczególnie tych, znajdujących się najbliżej miejsc, gdzie widoczny jest potencjał do doskonalenia oraz wzajemny szacunek.

Jak mogę uczynić swoją pracę bezpieczniejszą, łatwiejszą lub bardziej efektywną? Jakie widzę możliwości usprawnień organizacji mojej pracy, obszaru, stanowiska bądź procesu? Próba odpowiedzi na te pytania jest pierwszym etapem wejścia na ścieżkę doskonalenia Lean.

Jednym z priorytetów w zakresie Lean na rok 2019 było przyspieszenie przezbrojeń szlifierek na produkcji, od tego wszystko się zaczęło. Osobami, które podjęły się tego tematu byli Zbigniew Baguda i Sławomir Jasiura z obszaru Leap. W ramach swojej pracy, Zbyszek, jako Inżynier Produkcji oraz Sławek, zajmujący się obecnie ustawianiem maszyn, podjęli się wdrożenia kilku usprawnień, które ostatecznie wpłynęły na organizację pracy na całym obszarze. Efekt końcowy przekłada się na skrócenie czasu przezbrojeń oraz zmniejszenie awaryjności maszyn, oczywiście oprócz zwiększonej elastyczności produkcji.

W pierwszej kolejności stworzyli tzw. software, plik stanu produkcji, który monitoruje pracę maszyn w czasie rzeczywistym, pobiera dane i je archiwizuje. Pokazuje, które programy, narzędzia oraz przyrządy są wykorzystywane do wyprodukowania określonego stopnia łopatek w danym momencie na poszczególnych maszynach.

Zbyszek Baguda wyjaśnia: "aby zapewnić możliwość szybkiego przezbrojenia maszyny, tworzymy tzw. paczki, których zawartość jest zapisana w pliku stanu produkcji. Paczki składają się z dwóch części, pierwszą jest software, ta część zawiera wszystkie dane programowe do uruchomienia takie jak programy produkcyjne, stan magazynu narzędzi, ostatnie aktualne korekty dla operacji oraz odchyłki w pozycjach przyrządów. Drugą część paczki stanowi hardware, w którego skład wchodzą narzędzia oraz przyrządy. Po zakończeniu danej operacji są usuwane z maszyny, a ich pełny komplet trafia na specjalnie przygotowany wózek, który przewożony jest do magazynu i oczekuje tam na kolejne uzbrojenie na maszynie."

Dzięki temu pomysłowi, zespół zapewnia powtarzalność ustawień podczas ponownego uruchomienia produkcji danego part numberu, tym samym gwarantując identyczną jakość detalu. Wspomniane wyżej rozwiązanie, w postaci wózków na zestawy do przezbrojenia, nie byłoby możliwe bez wsparcia innego praktyka Lean - Roberta Rajdy, znanego z pracy w Moonshine, który zaprojektował i wykonał je bezpośrednio na hali produkcyjnej.

Zespół znacząco ograniczył także ryzyko błędu w użytkowaniu oprogramowania, dzieki dodatkowym usprawnieniom. „Każdemu narzędziu używanemu do produkcji został nadany numer, który jednoznacznie je klasyfikuje. Numer określa również wymiary i rodzaj konfiguracji, co pozwala nam dedykować odpowiedni program obróbczy lub rozważyć odpowiednie poprawki.” – mówi Zbyszek.

Wdrożenie tego rozwiązania pozwoliło na przechowywanie i archiwizowanie dużej ilości danych o stanie zużycia ściernic w dowolnym momencie produkcji, zwiększyliśmy przez to efektywność zużycia narzędzi poprzez ich ponowne wykorzystanie przy ponownym uruchmieniu.

Kolejne usprawnienia procesu przezbrajania maszyn to zmieniony i ustandaryzowany algorytm, który pozwolił zniwelować różnice w wymiarach dyszy, i dzięki temu płynnie przezbrajać się pomiędzy maszynami. Dodatkowo znaczący wpływ na przyśpieszenie przezbrojeń odegrało również stworzenie programu autokorekty, który pozwala na automatyczną komunikację pomiędzy maszyną pomiarową a maszyną obróbczą i samodzielnie koryguje niedokładnie wymarowane detale.

Bazując na metodologii TPM – Total Productive Maintenance – osoby zaangażowane w projekt z działu Leap – Sławomir Jasiura, Zbyszek Baguda, Bogusław Mazur, z pomocą Dawida Zaziębło, stworzyły cykl szkoleń dla Operatorów. Dzięki temu, pracownicy działu otrzymali kompletny pakiet niezbędnej wiedzy do pracy na swoim obszarze, a także zapoznali się z zasadami obsługi serwisowej maszyn i przyrządów.

Nowe metody i narzędzia na obszarze Leap w fabryce w Bielsku wyraźnie obrazują filozofię ciągłego doskonalenia metodą „małych kroków”. Wprowadzone rozwiązania i usprawnienia skróciły czas przezbrojenia maszyny, często z szesnastu godzin do trzech godzin.

Podstawą filozofii Lean jest zaangażowanie wszystkich pracowników, szczególnie tych, znajdujących się najbliżej miejsc, gdzie widoczny jest największy potencjał do doskonalenia

Zaangażowanie i współpraca międzydziałowa była kluczowa we wdożeniu Lean w praktyce. Właśnie dlatego zespół z Bielska-Białej - wspierając filozofię ciągłego doskonalenia – wdrożył Program Sugestii Pracowniczych, który umożliwia zgłaszanie pomysłów usprawnień naszej codziennej pracy. Sugestie można zgłaszać w formie papierowej wrzucając je do skrzynki obok stołówki oraz online. Kolejny genialny pomysł może być zgłoszony w każdym momencie…!