Invent

La prova del fuoco

Non è solo il motore aereo completo ad essere testato, nell’aviazione si esige che ogni singolo componente superi le più ardue prove per poter volare.

Nov 2018

“Lavoro in Avio Aero da 33 anni. Ho iniziato nel vecchio stabilimento di via Nizza, a Torino, e poi mi sono trasferito al Sangone per occuparmi di tutte le attività collegate alla strumentazione dei nostri componenti”. Bastano poche parole di presentazione per capire che Rinaldo Crivello è uno di quei professionisti con una estesa conoscenza non solo del settore, ma delle casistiche tecniche, o ambientali, che i motori aerei devono superare, in particolare, durante i test che decretano quali parti possono sollevarsi in volo, o no.

“In aeronautica i test sono fondamentali, e i requisiti qualitativi per i nostri componenti estremamente stringenti” continua Rinaldo che, come ha detto, lavora ai Centri Sperimentali Sangone di Torino, dove recentemente impianti e sale sono stati completamente rinnovati. “Testiamo parecchie parti qui: ad esempio, le trasmissioni di potenza del motore TP400 per il velivolo A400M, le trasmissioni meccaniche del GE9X e del GE90, ma anche parti di motori nuovissimi” dice riferendosi al GE Catalyst. “E altri team di strumentazione sono a Rivalta e a Pomigliano d’Arco, con questi due centri collaboriamo quotidianamente”

Il mondo di Rinaldo è fatto di parti che compongono moduli essenziali del motore aereo (palette rotoriche, ugelli, link ossia i supporti che collegano la gearbox al motore, alberi e altre parti di turbine o combustori). E poi di strumenti finissimi usati per misurare le deformazioni, gli spostamenti in relazione al carico applicato, le pressioni che si generano nelle cavità dei componenti, o per monitorare le vibrazioni ai diversi regimi, finanche per analizzare le temperature che si sviluppano nei diversi punti del “test article”, ossia dell’oggetto sottoposto a prova. Ogni parte, inevitabilmente, passa dalla fase di preparazione pre-test detta “strumentazione”.

“I colleghi di ingegneria di Rivalta ci inviano le richieste per effettuare delle prove specifiche dei nostri componenti. E insieme al team allargato, con il collega Girardi, prepariamo un programma di attività da svolgere, con istruzioni estremamente dettagliate, con i requisiti da soddisfare e tutti i sensori da posizionare con precisione sul componente da testare”. Rinaldo elenca qui una serie di fasi dalla applicazione della strumentazione alla calibrazione che risulterebbero decisamente complesse per chiunque non avesse la formazione e l’esperienza necessaria.

Il suo approccio è incredibilmente “artigianale”, sembra quasi di parlare con un maestro orologiaio. Per quanto in un contesto altamente tecnologico, circondato da persone con anni di esperienza tecnica, aeronautica che conoscono parti di motore come comuni dispositivi o impianti domestici.

“Serve grande calma ed una grande precisione per questo lavoro. Bisogna essere molto meticolosi, applicare le istruzioni alla lettera e avere una abilità manuale, per poter ottenere dati utili per i colleghi che li analizzeranno.” I dati di cui parla Rinaldo, a seconda dell’obiettivo, risultano in temperature, punti di distorsioni o di rottura. Numeri e valori decifrati all’interno di una sala nella periferia industriale di una grande città che rivelano come si comporterà un motore in cielo, mentre vola in condizioni, di pressione o climatiche da regolari fino ad estreme. I colleghi che li ricevono sono i progettisti, che in questo modo sanno come e dove apportare miglioramenti al design, eventualmente.

“Grazie al metodo Rokide, poi, riusciamo a misurare le distorsioni anche all’interno di turbine o in prossimità dei combustori, moduli in cui le temperature superano i 1.100 gradi celsius” sottolinea Rinaldo che col suo team arriva anche a rivelare cosa accade all’interno delle camere di combustione.

Infatti, non esistono soluzioni diverse dal metodo Rokide per rilevare dati dall’interno della parte più incandescente del motore. “Incapsuliamo estensimetri in tungsteno tra due strati di allumina pura ed il gioco è fatto” spiega con naturalezza Rinaldo, cercando di semplificare un processo di comparazione tra diverse deformazioni subite sia dal metallo del componente, come dal sensore, a temperature infernali.

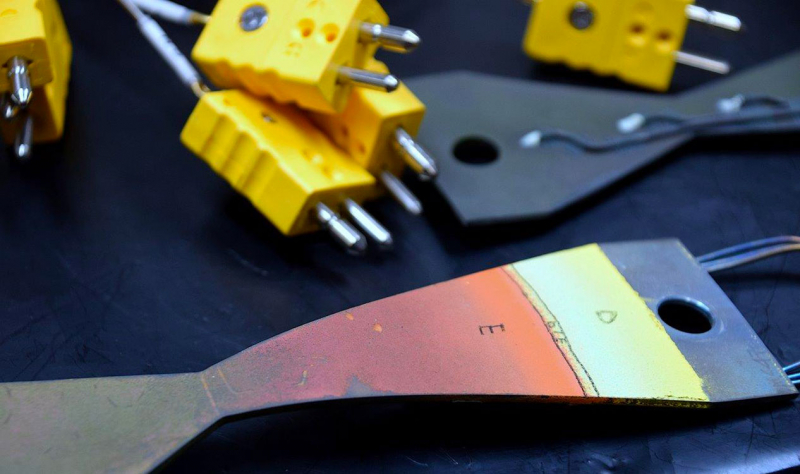

“Ci sono poi altre tecniche”, continua Rinaldo “usate per capire quali siano le temperature all’interno dei rispettivi componenti del modulo combustore: camera di combustione o zone del post-combustore. Per la camera di combustione del Catalyst, ad esempio, abbiamo ricoperto il componente con una vernice Thermal Paint (sensibile ai cambiamenti della temperatura, ndr.) che, una volta accenso il motore, cambia colorazione a seconda della temperatura raggiunta in ogni singolo punto dal componente. Questo fornisce un’immagine chiara di come il calore si è propagato all’interno del combustore, una vera e propria “mappa” delle temperature grazie alla quale individuiamo i punti più critici del componente”.

"Ricopriamo il componente con una vernice che, una volta accenso il motore, cambia colorazione a seconda della temperatura raggiunta in ogni singolo punto dal componente"

Tra vernici, estensimetri, sensori, accelerometri, c’è da essere contenti che persone come Rinaldo e i team che lavorano con lui sul testing abbiano insieme conoscenza e passione per la loro missione professionale. Salire sul prossimo aereo pensando che finanche il più remoto componente è stato messo a dura prova, fa viaggiare decisamente tranquilli.