Invent

Un ecosistema per gli elicotteri

Non solo i prodotti elicotteristici, ma l’intero processo e tutto ciò che ruota attorno è stato ripensato per offrire soluzioni sicure e innovative per gli elicotteri del prossimo futuro.

Mar 2021

Nell’ultimo decennio, il modo di concepire le applicazioni elicotteristiche (o quelle chiamate VTOL, Vertical Take Off and Landing) è stato interessato da una profonda riflessione incentrata prima di tutto sulla sicurezza. Un aspetto da sempre centrale in aeronautica che - in considerazione del crescente numero di applicazioni elicotteristiche sia civili sia militari - è strettamente connesso alle performance, alla sostenibilità e alla stessa configurazione dell’elicottero (o delle sue evoluzioni: architetture ibrido-elettriche, velivoli a propulsione diffusa o con forme combinate con quelle di un aeroplano).

Qualcosa di analogo accade in altri settori del trasporto che, spinti da esigenze di cambiamento legate a fabbisogni individuali e delle comunità, si concentrano su nuove soluzioni per la mobilità, l’automazione e soprattutto la transizione tecnologica. “Tipicamente, un mercato in trasformazione presenta delle opportunità”, commenta Alberto Squillante Helicopter NPI Program Director di Avio Aero.

“Emergono nuovi players, generalmente più agili, che ricercano modelli operativi e tecnologici adeguati alle sfide contemporanee, pur necessitando di tecnologie ed esperienza di cui dispongono i grandi players, i quali, così come il mercato stesso, non hanno ancora scelto le tecnologie dominanti. Per questo, diventa fondamentale avere flessibilità, nel processo produttivo come nel design, per cavalcare il cambiamento.”

Sulla scia di questa tendenza, da alcuni anni, anche Avio Aero ha avviato una simile riflessione partendo dalla propria esperienza decennale nelle trasmissioni elicotteristiche e aggiungendo capacità e competenze maturate in parallelo su trasmissioni di potenza altamente complesse (come quelle del TP400 per l’Airbus A400M), come su interi sistemi propulsivi per aerei.

Dal 2016, Avio Aero ha iniziato a partecipare allo sviluppo di un avveniristico dimostratore di elicottero ad alto contenuto tecnologico, offrendo ad Airbus Helicopters il proprio contributo sul RACER. Più di recente, è stata selezionata per un nuovo elicottero leggero civile dotato di un’innovativa architettura contro-rotante, il VRT 500. Così, gli ingegneri italiani hanno preso ancor più consapevolezza di quanto il Rotor Drive System rappresentasse il centro nevralgico di un elicottero, integrato a elementi chiave come motore e rotore: un intero sistema di trasmissione complesso in cui i principali elementi sono tra loro interdipendenti.

“Quando parliamo di Rotor Drive System dobbiamo pensare ad un sistema che va ben oltre la complessità della sola trasmissione meccanica principale (Main Gearbox o MGB)”, spiega Alessandro Bordoni, Head of Helicopter Systems Engineering in Avio Aero. “La MGB è già di per sé molto complessa per il numero di ingranaggi critici e per i diversi stadi di riduzione che la compongono e che trasferiscono il moto dal motore ai rotori (ad esempio, in un grande elicottero la MGB deve ridurre la velocità del motore di circa 100 volte e le velocità di ingresso possono arrivare a 25.000 giri al minuto). Infatti, la MGB rappresenta solo una parte del Rotor Drive System, che a sua volta include tutti gli elementi necessari per il trasferimento di potenza: dal sistema di lubrificazione e raffreddamento completo di scambiatori di calore, ai ventilatori, ai sensori, agli accessori elettrici, ai freni meccanici, passando per altre trasmissioni, per i rotori secondari e i relativi alberi di collegamento…”

Secondo Bordoni, la complessità meccanica del Rotor Drive System di un grande elicottero non è troppo lontano da quella di un motore aeronautico. “Il sistema è naturalmente integrato con rotore e motore, l’operatività e le performance di un elicottero dipendono fortemente dall’affidabilità di tale integrazione: in questo senso, le nostre capacità e competenze in campo motoristico (e in applicazioni diverse per tipologia, dimensioni, volumi e architetture motore) ci sono servite per accumulare esperienze significative ed eterogenee. Quindi per proporre agli elicotteristi un prodotto unico realizzato attraverso processi distintivi.”

L’operatività e le performance di un elicottero dipendono fortemente dall’affidabilità dell'integrazione del Rotor Drive System con rotore e motore: in tal senso, proponiamo agli elicotteristi un prodotto unico realizzato attraverso processi distintivi

I sistemi di trasmissione sono solitamente progettati e prodotti dagli stessi grandi costruttori di elicotteri proprio per l’alto livello di complessità e per l’importanza dell’integrazione con il velivolo, ovvero per l’impatto stesso del Rotor Drive System su performance e sicurezza. Consapevole di quanto tutto ciò sia intrinseco della sua missione, negli ultimi anni, Avio Aero ha avviato un’evoluzione interna che a partire dai designer e dalla fabbrica ha coinvolto attivamente tutte le funzioni dell’azienda impegnate verso il cliente elicotterista.

Il risultato è un nuovo modello di lavoro - una sorta di ambiente ad hoc chiamato Helo Ecosystem - dedicato ai sistemi di trasmissione per elicotteri e che integra direttamente Ingegneria, Qualità e Produzione allo scopo di elevare il livello di qualità e sicurezza, ovvero degli standard di prodotto, amplificando gli effetti su tutti gli altri prodotti dell’azienda.

“Questo ecosistema beneficia delle competenze commerciali, di approvvigionamento e analisi semilavorati e materiali, digitali, oltre a quelle di ingegneria, produzione e qualità, perché la sicurezza del prodotto non è altro che il risultato sincrono di tutti i processi: dal design alla produzione, dai fornitori ai test sperimentali. Sicurezza intesa come cultura aziendale diffusa su tutti i processi: basti pensare che i colleghi coinvolti a vario titolo in questo processo sono stati più di 1200 e, sebbene le sedi di Rivalta e Borgaretto siano quelle designate per i prodotti elicotteristici, il nuovo framework è applicato su tutti le sedi e i programmi sui quali Avio Aero detiene la design responsability” aggiunge Bordoni.

L’approccio con cui il modello Helo Ecosystem è stato messo in atto si ispira in prima istanza al Safety Management System diffuso in tutta GE Aviation e a sua volta discendente dalla missione del gruppo: Invent the future of flight, lift people up and bring them home safely. Da qui, è stato adattato ad Avio Aero, alle sue caratteristiche di processo, prodotto e clienti, come alla consapevolezza che la sicurezza è un dovere individuale (tanto da essere oggetto di formazione specifica a ogni livello e in ogni dipartimento aziendale).

Questo ecosistema beneficia delle competenze di ogni nostro dipartimento aziendale, perché la sicurezza del prodotto non è altro che il risultato sincrono di tutti i processi, dal design alla produzione, dai fornitori ai test sperimentali… sicurezza intesa come cultura aziendale

Nell’ecosistema si accettano unicamente Premium Quality Material, questo vuol dire elevare il livello di qualità delle materie prime a nuovi standard, minimizzando il rischio (pur molto raro) di inclusioni, ovvero di difetti o impurità nei metalli sia dei semilavorati sia dei prodotti finiti. Rischio mitigato fin dalla progettazione, chiamata Damage Tolerance e finalizzata a disegnare prodotti tolleranti rispetto a eventuali microscopiche imperfezioni metallurgiche.

Dunque, vocazione per la sicurezza vuol dire anche capacità di protezione: è il caso dei danni causati da oggetti estranei (FOD), che vengono evitati tramite il più elevato standard GE per la pulizia delle gearbox già prima dell’assemblaggio. La pulizia arriva ad essere un elemento culturale perché pure una particella misurabile in micron può diventare un pericolo. Accanto a tali standard, c’è poi una catena esterna di fornitori e di subfornitori di parti critiche capace di garantire il soddisfacimento di requisiti stringenti e in linea con i tempi di sviluppo dei nuovi programmi elicotteristici.

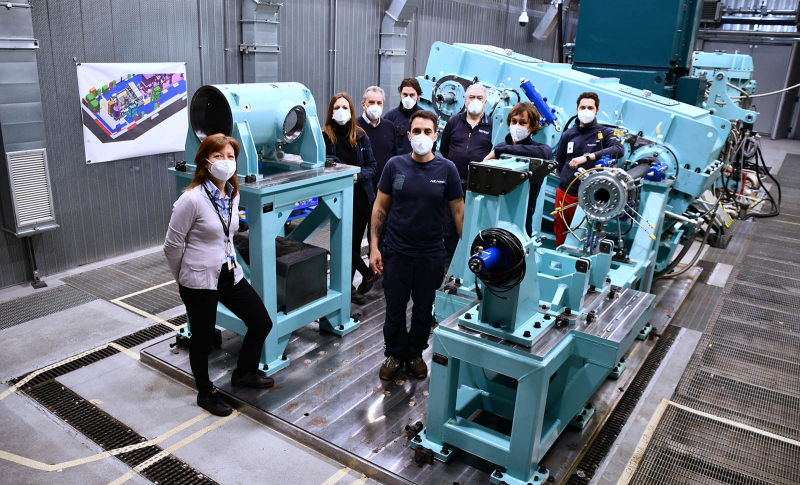

Il modello poi entra nel vivo con la fase di testing, che coinvolge i singoli prodotti e le relative analisi e raccolta dati attraverso sensori e strumenti digitali. “Ogni trasmissione richiede test di accettazione a piena potenza per cui servono competenze dedicate e a metà tra quelle di un operatore meccanico e di uno sperimentale. Ad esempio, per il nuovo elicottero VRT500 abbiamo puntato a creare una cella integrata per l’assemblaggio ed il PAT (Power Acceptance Test), gestendo tutto in linea con la capacità di riprodurre e simulare carichi aerodinamici sulla trasmissione simili a quelli delle manovre compiute dall'elicottero al decollo o in crociera passando per le accelerazioni più complesse” spiega Rocco Rametta NPI Industrial Leader per lo stesso programma.

“Un elicottero può restare in servizio fino a 50 anni” continua Rametta, “per questo abbiamo migliorato anche la rintracciabilità digitale dei dati dei nostri prodotti (dal semilavorato al prodotto finito) avviando lo sviluppo di un processo che segue il prodotto durante il tempo: dalle lavorazioni esterne fino all’assemblaggio sul modulo per il cliente, passando per la gestione della qualità e del processo di validazione tecnologica.”

Questo nuovo ecosistema ha già influenzato il modo di pensare dei professionisti Avio Aero e ha contribuito a rafforzare la consapevolezza dell’importanza del nesso indissolubile tra prodotto e sicurezza, con tutti gli aspetti che gravitano attorno: processo produttivo, progettazione, ciclo di vita, gestione dei dati, fornitori o materiali.

I clienti ci chiedono velocità e innovazione, dice in conclusione Squillante. “Il messaggio è chiaro: vogliono altrettanto velocemente soddisfare i fabbisogni dei loro clienti finali e per questo ricercano alleanze industriali in grado di aiutarli a catturare le enormi opportunità di mercato derivanti dal cambiamento: che sia l’ibridizzazione tanto gettonata al momento, o la proiezione verso elicotteri full electric nell’arco di 20-30 anni. La trasformazione è già in corso.”