Invent

Dalla collaborazione all'automazione

Le tecnologie digitali che potenziano i processi per i combustori del motore LEAP a Pomigliano sono il risultato di una collaborazione intercontinentale all’insegna della cultura Lean.

May 2021

“Penso che ormai nel 2021 siamo arrivati a un punto in cui diventa sempre più importante tenere un certo passo tecnologico: sia per i benefici apportati al prodotto finale e al cliente sia perché vuol dire progredire ed espandere le capacità nel proprio mestiere”, afferma Francesco Petriccione, Special Processes Operator di Avio Aero a Pomigliano (Napoli).

L’inarrestabile onda della cultura Lean, che da anni attraversa le fabbriche Avio Aero in cui si producono interi moduli e componenti di motori aeronautici per velivoli civili e militari, continua ad agevolare la trasformazione dei processi produttivi e insieme (cosa ancora più importante) l’approccio verso problemi e attività quotidiane con una mentalità diversa, evoluta.

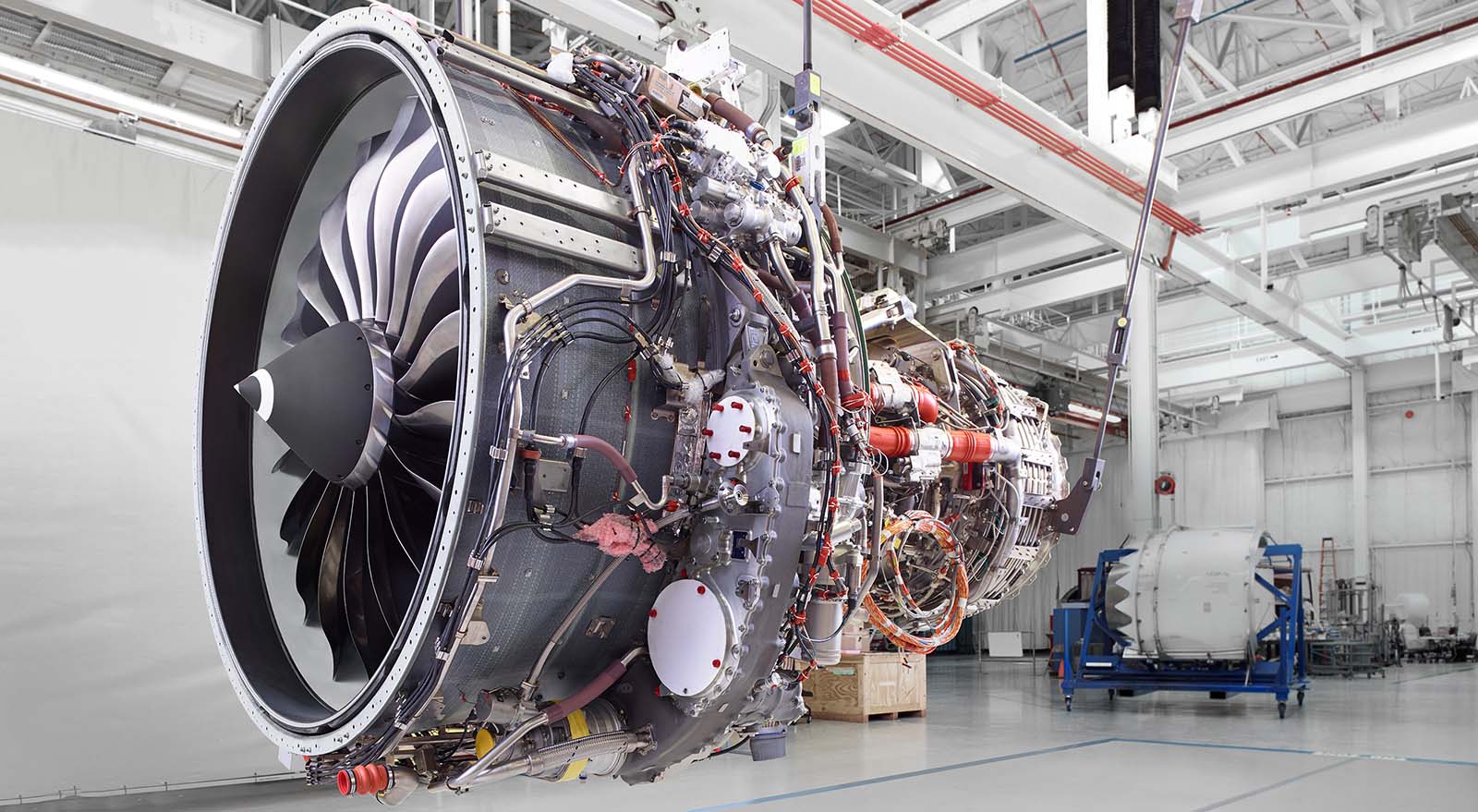

In questo caso, l’approccio Lean ha permesso di ottimizzare e perfezionare uno dei processi produttivi chiave eseguiti nello stabilimento di Pomigliano d’Arco (il secondo più grande in Italia per Avio Aero), ancora una volta, attraverso l’automazione digitalizzata. Nello specifico, si tratta di una lavorazione che avviene all’interno del centro di prodotto Combustori, nei reparti in cui si realizza la camera di combustione per i motori LEAP 1A e 1B.

Nonostante la brusca ed epocale frenata imposta dall’emergenza Covid-19, questo motore per aerei civili a medio-lungo raggio, successore del celebre e popolarissimo CFM56, continua a mantenere il titolo di best-seller grazie alle numerose linee aeree e operatori che lo hanno selezionato e seguono a opzionarlo. Proprio all’inizio di maggio, infatti, il LEAP ha superato la soglia di 10 milioni di ore in volo, prospettando dunque una ripresa degli altissimi volumi di produzione coi quali si era presentato sul mercato al momento del debutto.

“L’innovazione del processo di preparazione alla brasatura ha risposto a un’esigenza, ma ci ha anche concesso un’opportunità su un prodotto LEAP” spiega Francesco Vito, Manufacturing Engineer del centro Combustori a Pomigliano che lavora insieme a Petriccione. “ll processo di brasatura serve a unire alcune componenti metalliche del combustore attraverso l’applicazione di speciali composti brasanti e successivo trattamento termico in forno ad alto vuoto. Oggi, le operazioni di preparazione sono passate da una modalità puramente manuale a una digitale, garantendo maggiore stabilità e ancor più qualità. Oltre a evolvere il nostro modo di lavorare”.

Il prodotto cui fa riferimento Vito, e che ha visto totalmente rinnovato il suo stesso processo produttivo, è il dome della camera di combustione del LEAP: un componente circolare, dal design molto affascinante, che viene assemblato insieme alle altre parti complementari della camera di combustione prodotte a Pomigliano, ovvero l’inner e outer liner .

L’evoluzione professionale, invece, si realizza anche nel percorso che porterà lo stesso Vito a diventare uno dei Controlled Title Holder (CTH) per il processo di brasatura: “il percorso insieme a Francesco, che comprende anche 'knowledge transfer' nelle discipline di Automazione e Robotica, è durato ventiquattro mesi e ha attraversato le tipiche fasi di 'observation, practice, partnership'. Unire le nostre diverse competenze su brasatura ed automazione è stata la chiave per raggiungere il risultato” spiega Alberto Ghiazza, CTH di Avio Aero a Rivalta di Torino.

Oggi, le operazioni di preparazione sono passate da una modalità puramente manuale a una digitale, garantendo maggiore stabilità e ancor più qualità. Oltre a evolvere il nostro modo di lavorare

Ghiazza è nel settore aeronautico dal 2014, precedentemente ha lavorato per più di una decade nell’automotive accumulando una notevole esperienza con le tecnologie d’automazione, perciò la sua specialità disciplinare come CTH è in ambito Automation & Robotics. Nel suo ruolo, Ghiazza è un riferimento in materia di processi automatizzati per le fabbriche Avio Aero e, per questo, è connesso ai team di GE Aviation sparsi nel mondo con la stessa specializzazione. “Il team con cui collaboro in Canada è capace di creare impianti e abilitare tecnologie che non esistono sul mercato” dice Ghiazza.

“La nuova macchina digitale, che abbiamo adottato grazie alla collaborazione con GE Aviation Bromont (Canada), ha migliorato il lead time per il dome, nello specifico, allineandola ai tempi delle altre componenti che realizziamo qui e inoltre agevolando anche la pianificazione del lavoro degli operatori stessi” aggiunge Francesco Vito.

Operatori che, in tale contesto tecnologico, governano e riprogrammano una macchina altamente avanzata con cui si interfacciano attraverso schermi a led, occupandosi anche di attività di prima manutenzione. Francesco Petriccione è in Avio Aero dal 2014, a 19 anni cominciò la sua carriera di operatore specializzato nel centro di Componenti Rotanti dello stabilimento di Rivalta e nel 2019 seguì il suo responsabile di Manufacturing Technologies dell’epoca a Pomigliano - ritornando così verso i suoi territori d’origine - come addetto ai reparti in cui si costruiscono i combustori del LEAP.

“Passare dall’applicazione manuale con strumenti di precisione alla programmazione di una macchina con tutta una serie di comandi è avvincente” racconta Petriccione ripensando alla trasformazione cui ha contribuito. “È sicuramente meno stressante per un robot ripetere movimenti millimetrici alla perfezione, e per me - dopo alcuni mesi di utilizzo e una formazione ad hoc - è stimolante andare oltre il manuale, proseguire il percorso di apprendimento di tutte le potenzialità, caratteristiche e opzioni digitali nonché condividere e interagire con colleghi canadesi!”

Il sito canadese di GE Aviation a Bromont non è solo un centro altamente specializzato nella produzione di pale turbina che conta quasi 500 persone e dispone di oltre 200 tra robot e macchine automatizzate, ma dal 2011 ospita anche il Global Automation & Robotics R&D Centre (GARC) in cui operano circa 25 ingegneri e tecnologi. La missione del GARC è sviluppare esclusive soluzioni digitali e automatizzate per le fabbriche di GE Aviation nel mondo.

“Il nostro team lavora su una gamma piuttosto ampia di tecnologie” dice Ghislain Dépault, Project Manager del GARC di Bromont che collabora spesso con Ghiazza e ha seguito il progetto per il centro Combustori napoletano. “Oltre alle numerose operazioni e processi di meccanica, all’ispezione di parti di motore e all’assemblaggio, offriamo servizi di consulenza perseguendo la nostra missione verso i siti produttivi di GE Aviation. Contando, inoltre, su speciali competenze nel campo della robotica come dell’intelligenza e visione artificiale.”

Dépault ha visitato Pomigliano lo scorso mese di marzo e lavorato al fianco dei colleghi di Avio Aero all’installazione e avviamento di questo nuovo progetto d’automazione. Le soluzioni tecnologiche implementate attraverso uno scambio di conoscenze e competenze hanno aperto a una crescita della standardizzazione, come del potenziale, tanto che a Pomigliano sono certi che anche altre linee di produzione possano evolvere analogamente.

“Certe esperienze ti arricchiscono chiaramente anche sul lato umano” dice Francesco Vito a proposito del teamwork con i canadesi. “Lavorare insieme al problem solving ti permette di ampliare metodi e condividere approcci: questo ci ha permesso di raggiungere risultati in tempi ottimali e senza grandi intoppi, e ha consolidato anche il rapporto di collaborazione fatto di reciproca disponibilità, comprensione della realtà locale. E questo è cruciale in prospettiva.”

Ci è sempre piaciuto lavorare con persone di culture diverse, adottando le migliori abitudini e imparando anche alcune espressioni locali, abbiamo davvero apprezzato l’accuratezza del team di Pomigliano nel problem solving

Dall’altra parte, l’eco canadese del sentimento che ha attraversato questa collaborazione ruota attorno alla chiave del successo nelle interazioni umane: la diversità. “Ci è sempre piaciuto lavorare con persone di culture diverse” dice Ghislain Dépault, “adottando le migliori abitudini e imparando alcune espressioni linguistiche locali. Abbiamo davvero apprezzato l’accuratezza che il team di Pomigliano applica nel problem solving: nonostante la situazione pandemica, sono stati molto proattivi nel fornire le informazioni necessarie per portare avanti il progetto senza ritardi. La chiave del successo di un progetto di automazione è proprio la collaborazione e insieme abbiamo trovato quella chiave mentre diventiamo… amici!”