Invent

Brilliant Brindisi

Lavoro e processi industriali in continua trasformazione, passo dopo passo l'industria aeronautica diventa sempre più intelligente.

Apr 2017

Le rivoluzioni, si sa, sono avvenimenti che richiedono tempi abbastanza lunghi. Spesso sono composte di capitoli e fasi, ma tutte contraddistinte da una parabola crescente e da traguardi, od obiettivi, particolarmente ambiziosi. La stessa rivoluzione industriale vide la sua genesi nella metà del ‘700 con il reparto tessile-metallurgico, passando per altri settori ed evoluzioni tecnologiche, protraendosi fino ai giorni nostri che, di fatto, rappresentano il quarto capitolo: quello digitale, dell’industrial internet.

Comprova della gradualità temporale richiesta da una rivoluzione è quello che sta succedendo nella nostra azienda: solo poco più di un anno fa, Avio Aero realizzava le prime due app italiane - InventApp e Se.M.Pre. - a supporto dei processi industriali e ospitate sul cloud industriale Predix.

Già in un paio di occasioni, infatti, abbiamo notato che qualcosa di “brillante” sta avvenendo nei nostri stabilimenti: di recente, più volte, abbiamo parlato del programma LEAP e degli esigenti, oltre che ingenti, volumi di produzione che lo caratterizzano. Entro la fine del 2018 l'investimento per realizzare le moderne ed evolute nuove linee di produzione per i case del LEAP (l’involucro esterno per la turbina di bassa pressione del motore) ammonterà complessivamente a 60 milioni di euro. Si legge LEAP, ma un domani queste nuove celle flessibili potranno chiaramente lavorare altri case di altri motori aerei.

Stavolta ci concentriamo su come, invece che su cosa, lavorano queste linee. Le novità che hanno meravigliato personaggi delle istituzioni e clienti (come Snecma e Boeing nel caso del LEAP) sono essenzialmente due caratteristiche che il team salentino identifica con questi termini: ‘unmanned’ e ‘digital’.

Il centro di eccellenza Frames & Cases di Brindisi si è dotato di 4 nuove linee (2 attualmente funzionanti e 2 che saranno attive dalla fine dell’anno) che, in estrema sintesi, assomigliano dei binari lungo i quali si muovono questi grossi case del diametro massimo di 120cm, passando fino a 5 stazioni di lavoro per linea, subendo all’incirca 7 fasi di lavorazione: il case entra come semilavorato grezzo ed esce pronto per controllo, collaudo e spedizione.

Fin qui sembra tutto abbastanza ordinario per la letteratura industriale, se non fosse per il livello tecnologico e connettivo che queste linee esprimono grazie al supervisore. Ogni linea ha un supervisore, ovvero un software posto su una workstation con schermo da 21” all’inizio della linea stessa che agisce come il vero cervello interconnesso della linea. Questo cervello non solo gestisce percorso, pause, tempo di lavorazione e ciclo di ogni case che entra nella linea, ma è dotato di un comando da remoto. Questo vuol dire che il Cell Leader, i Manufacturing Engineer e i tecnici supervisori del CoE di Brindisi possono in qualsiasi momento, ovunque essi si trovino (grazie a un banale accesso internet e al proprio pc) monitorare, verificare e addirittura avere il controllo operativo sul software supervisore attivo nello stabilimento. Notte fonda, cambio turno, domenica sera o durante una festività nazionale: poco importa, qualsiasi inghippo o necessità incombente può essere gestita in maniera ‘unmanned’, senza la presenza fisica all’istante.

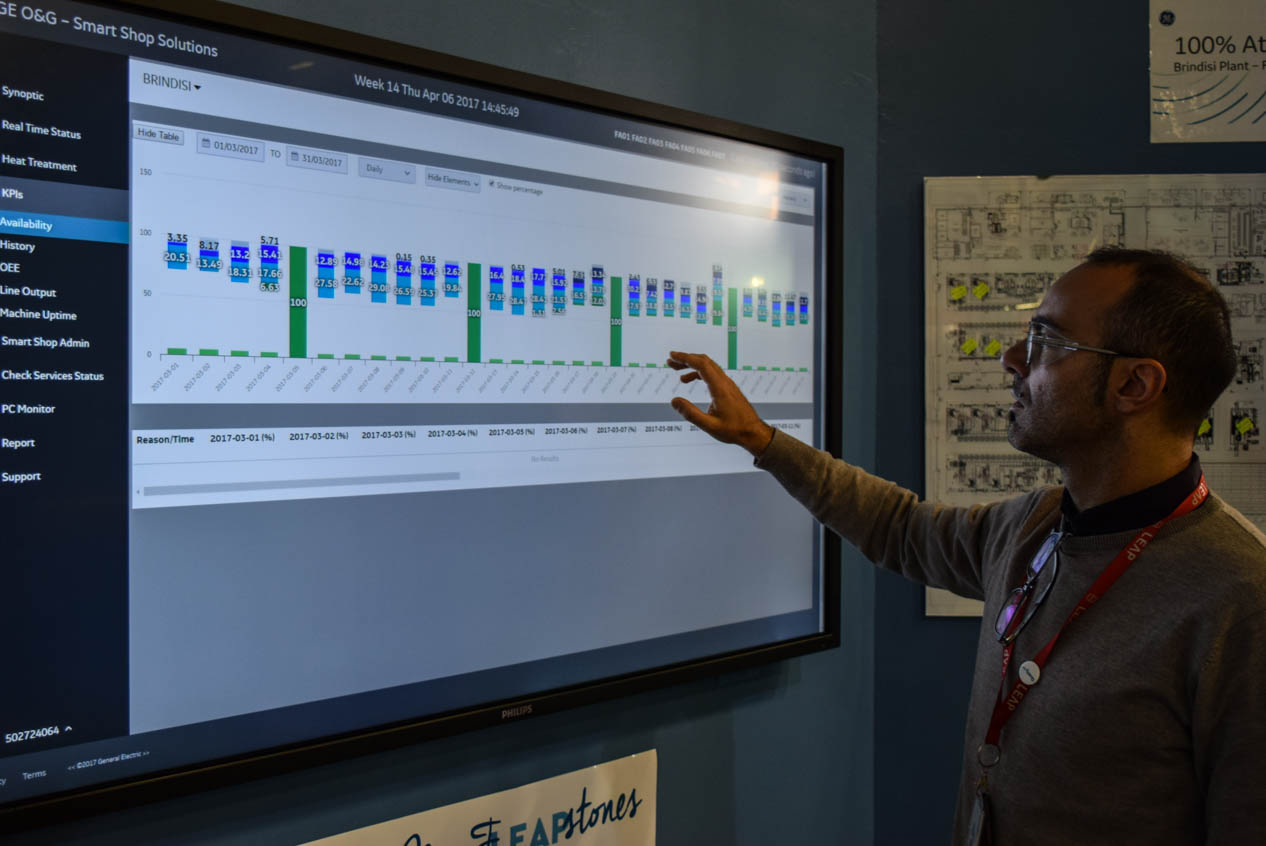

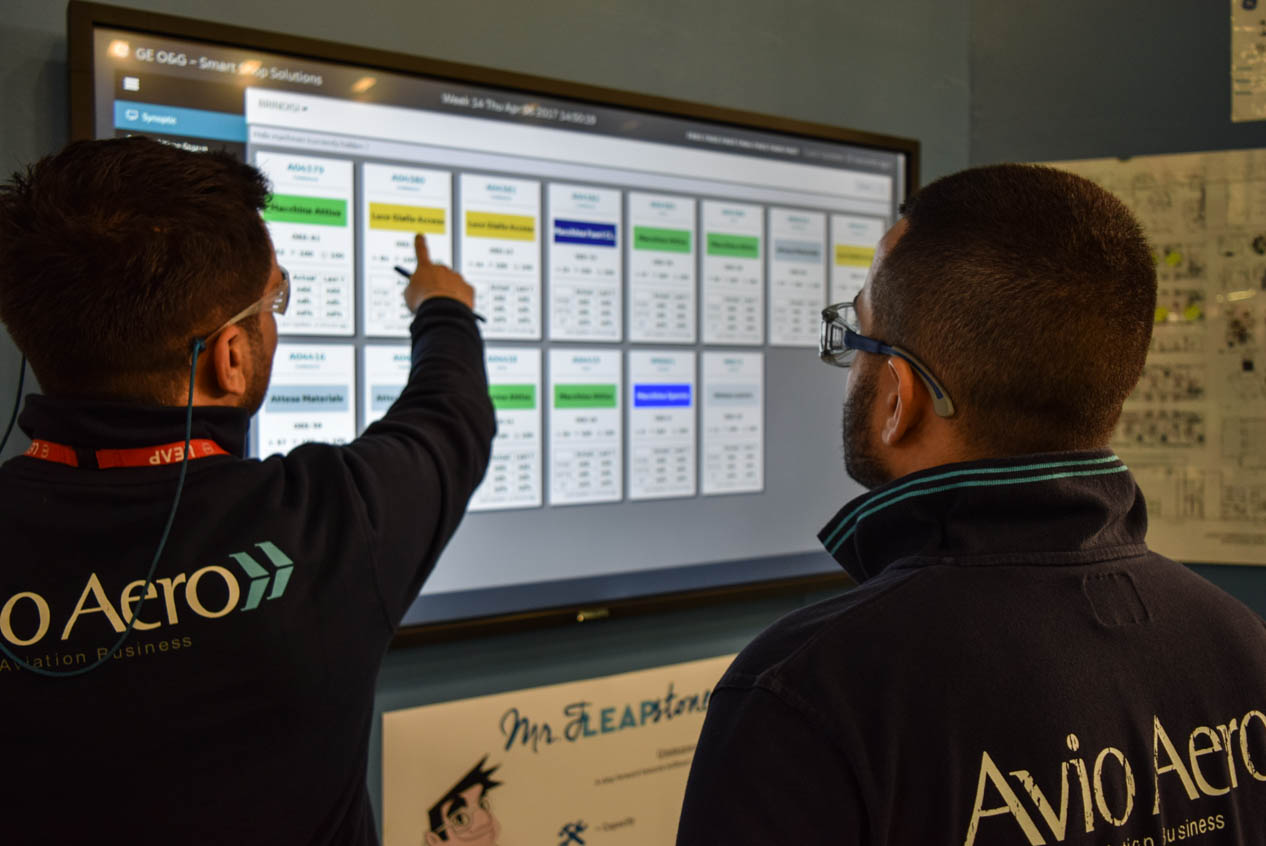

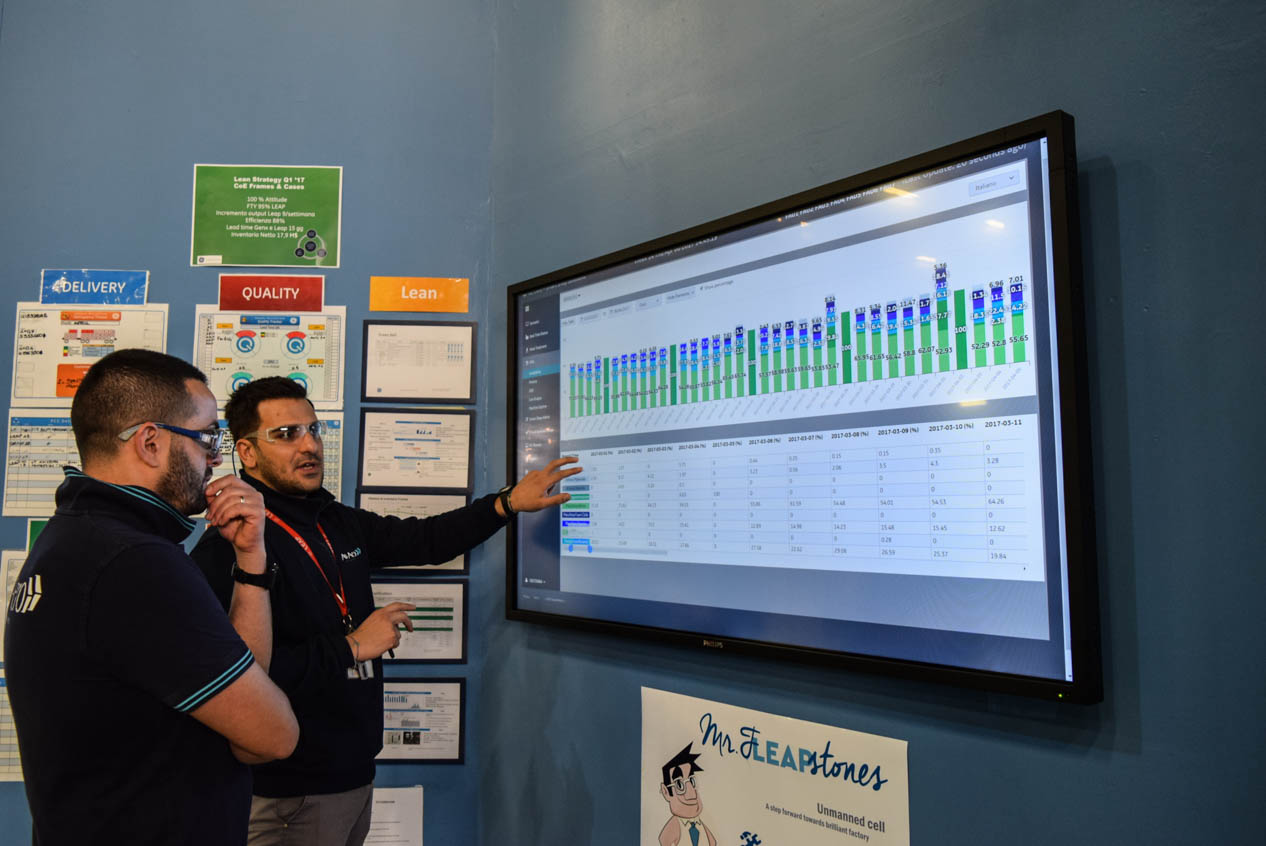

Brillante, no? E da dove deriva a questo punto l’attributo ‘digital’? Il team di Brindisi ha aggiunto uno Smart Shop corner: un “trittico industriale” composto da tre pareti alte 4 metri e al cui centro è ospitato un touch-screen da 65 pollici. Smart Shop è all’interno di questo schermo ed è consultabile, o meglio è utilizzato, da tutti gli operatori e ingegneri del CoE.

Smart Shop è un tool ospitato sulla piattaforma cloud di GE, Predix, e attualmente utilizzato in via sperimentale da alcuni stabilimenti di GE Oil&Gas. Insieme al nostro centro brindisino, gestisce 11 linee di produzione per impianti pipeline e turbine a gas sparse nelle fabbriche di Firenze, Massa, Vibo Valentia, Talamona (Italia) e Le Creusot (Francia). Questo strumento permette di eseguire in tempo reale (con aggiornamento automatico ogni 60 secondi) la diagnostica di ogni linea o cella di produzione, e ogni postazione di lavoro inclusa: stato delle singole macchine, guasti, KPI (indici specifici di produttività con relativi target), specifica parte in lavorazione, step della lavorazione, registro e programma di manutenzione, disponibilità della singola macchina e della linea.

Strumento di raccolta, analisi e condivisione dati, dunque, attualmente consultabile da ogni touch-screen gigante, oppure da un pc tramite accesso a Predix. In futuro, Smart Shop potrebbe essere consultato e utilizzato da smartphone, tramite app, considerando che i team di Aviation e GE Digital sono al lavoro per ottimizzarne e standardizzarne l’uso per ogni fabbrica, linea e specialità produttiva.

Come fa tutto questo? Ogni linea, sempre grazie al software supervisore, genera dati e attraverso dei gateway (in informatica i router o altri hardware che gestiscono pacchetti di informazioni digitali) li raccoglie e incanala verso lo Smart Shop che li elabora e presenta nel menu elencato poco fa, a disposizione dei team di fabbrica, ma anche di altri team in altri siti industriali che adoperano la stessa tecnologia. È la condivisione della conoscenza, dell’esperienza operativa e delle informazioni: in General Electric viene chiamata GE Store.

Abbiamo accennato alla meraviglia che questo tipo di innovazioni destano nei visitatori o nei semplici spettatori delle realtà industriali di questo tipo, ma è importante non sottostimare le competenze professionali che, in virtù di queste novità tecnologiche, si aggiungono ai profili di chi vive la fabbrica giorno per giorno: tecnologi, ingegneri, logistici e operai. Figure professionali che oggi, alla stregua dei colleghi che ad esempio a Cameri dominano macchine che usano la nuova tecnologia additive, hanno confidenza e dimestichezza con strumenti informatici con cui guadagnano il titolo di “advanced digital user”, ribaltando il concetto di ‘lavoro seduto al pc’.