Aviation

Nove anni, nove motori, un grande risultato

La certificazione del motore dei record, il GE9X, cui hanno contribuito ogni singola sede di Avio Aero e centinaia di professionisti, è un traguardo epocale che apre una nuova era tecnologica.

Oct 2020

Il 25 settembre rimarrà un giorno memorabile per moltissime persone. Il giorno in cui il GE9X, il motore per aerei civili più grande e potente mai costruito, ha ricevuto la certificazione dalla Federal Aviation Administration americana: è il passo che precede l’entrata in servizio, il via libera dell’autorità preposta alla regolamentazione e sicurezza del volo.

Un risultato che forse potrebbe sembrare prevedibile, scontato, ma solo se non si considera il tempo entro cui è stato realizzato e il lavoro quasi decennale che sta dietro a una macchina mai realizzata prima: il GE9X equipaggerà il nuovo Boeing 777X che è in grado di trasportare fino a 425 passeggeri con un’efficienza per il consumo carburanti (quindi riduzione di emissioni) pari al 10% in più rispetto al predecessore GE90 e al 5% sui motori della stessa classe di potenza.

“Credo che per l’epoca che stiamo vivendo oggi, questo traguardo rappresenti molto più che una milestone aziendale: è una data memorabile per tutto il settore” dice Maria Giuseppina Motta, GE9X Program Director per Avio Aero. “Efficienza operativa, emissioni rumorose e inquinanti ridotte, materiali e tecnologie di ultimissima generazione: solo nove anni fa, si approcciò il primo design della turbina. Nel frattempo, nel mondo è accaduto di tutto e un team eccezionale di persone sparse in tre continenti e altamente specializzate, non ha mai perso il focus sull’obiettivo e la prospettiva del successo dal primissimo giorno”.

Nel 2012, Avio Aero è stata designata module owner della turbina di bassa pressione da parte di GE Aviation sin dal principio. “A quel tempo, circa dieci anni fa, non eravamo ancora integrati con GE e mettemmo in piedi la nostra roadmap tecnologica (TMP, Technology Maturation Program) finalizzando sia lo sviluppo di tecnologie già allo studio, come quelle di aerodinamica, sia le nuove tecnologie che erano agli albori, come le pale in TiAl prodotte in additive”, racconta Sergio Salvano Executive Leader dell’Ingegneria Avio Aero per Moduli e Componenti NPI (new product introduction) sui programmi GE.

Nell’ambito della turbina, Avio Aero è dunque attore protagonista per il design e la produzione delle pale rotoriche in titanio alluminio per il 5° e 6° stadio, stampate in 3D nel futuristico sito di Cameri e rifinite nello stabilimento di Pomigliano d’Arco. Proprio qui si trova il centro nevralgico della turbina di bassa pressione, dove confluiscono le parti provenienti da Safran, MTU e IHI (rispettivamente, Francia, Germania e Giappone) che vengono integrate ed assemblate nel modulo che poi da Pomigliano viaggia verso la casa madre per completare il motore.

“Sin dal principio, il modulo LPT (low pressure turbine, ndr.) era stato accompagnato da un mantra: il massimo livello di efficienza” dice Salvano che è al suo 35esimo anno in azienda, dopo aver agevolato numerose trasformazioni è oggi un punto di riferimento per centinaia di ingegneri in Avio Aero e GE Aviation, già che nel 1990 divenne proprio Team Leader dell’allora Fiat Avio a Cincinnati per lo straordinario GE90, cominciando una carriera di responsabilità di design che ha influito sui più celebri motori da trasporto aereo civile. “Stavolta, la nostra turbina doveva puntare a un target d’efficienza del 94,5%, di gran lunga superiore al GE90 o al GEnx”.

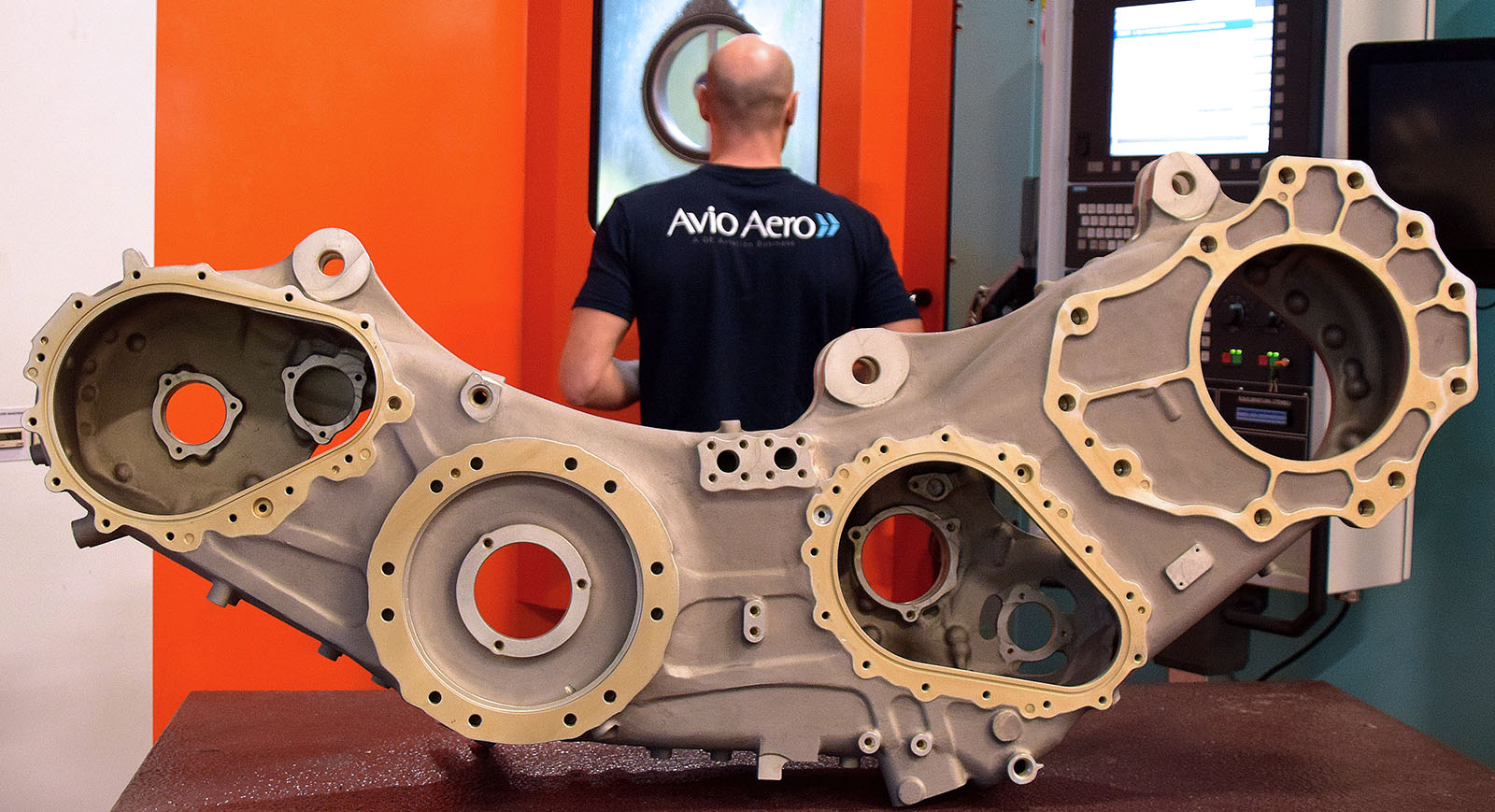

All’imponente squadra ingegneristica - circa 150 ingegneri distribuiti un po’ in tutto il globo (con Avio Aero hanno collaborato l’EDC Warsaw e il BEC Bangalore) - si sono letteralmente affiancati altrettanti ingegneri, tecnici e specialisti di fabbrica. Oltre alle sedi succitate, a Bielsko Biala (Polonia) si realizzano le pale statoriche della turbina di bassa pressione, a Brindisi l’enorme case che contiene la turbina e nello stabilimento centrale di Rivalta risiede la produzione del disco turbina più grande, quello del 6° stadio, e delle altre parti accessorie, in particolare il sito torinese è responsabile design e produzione dell’intero modulo di trasmissione comando accessori.

"Sin dal principio, il modulo LPT è stato accompagnato da un mantra: il massimo livello di efficienza... È stato il primo programma che ha coinvolto praticamente tutti i nostri siti, compresi la fonderia di Borgaretto e il Centro Sperimentale del Sangone"

A Rivalta, risiede Francesco Maciariello l’Advanced Manufactuting Engineering Leader che vanta 26 anni di esperienza nel design e negli ultimi 4 ha guidato la Supply Chain per il GE9X. “È stato il primo programma che ha coinvolto praticamente tutti i nostri siti, compresi la fonderia di Borgaretto e il Centro Sperimentale del Sangone. Lo sviluppo e la realizzazione delle parti del GE9X ha visto un’ottima integrazione con numerosi fornitori italiani ed esteri e quindi con i colleghi di GE Aviation. Indubbiamente, coordinare un network di fornitura internazionale e interfunzionale tanto vasto è stata una sfida complessissima, senza precedenti: ma la maggiore soddisfazione sta proprio nell’essere riusciti in uno dei progetti più ambiziosi della recente storia dell’aviazione civile” commenta Maciariello.

Nell’iter di certificazione, la fase di testing è stata intensissima e determinante, coinvolgendo anche specialisti dei processi industriali su disparati impianti. Basti pensare che i test, a partire dal prima prova motore (l’early-FETT, nel marzo del 2016) sono avvenuti in più impianti ad altissima tecnologia dislocati in Europa ed Nord America: per Avio Aero, oltre al Sangone, la Cold Flow di Zielonka (poco fuori Varsavia). Nove motori in totale (e altrettanti moduli turbina e ADT) che hanno compiuto 5mila ore e 8000 cicli, simulato 3mila tra decolli e atterraggi.

È l’ingegneria che ovviamente coordinava lo svolgimento di ogni prova: “si potrebbe scrivere persino un libro sul testing di un motore fenomenale che ha raggiunto il Guinness World Record per la potenza di spinta (134300 libbre, la navicella Soyuz che portò Yuri Gagarin sulla Luna generava 188mila), ma semplifichiamo dicendo che negli NPI esistono numerose fasi di puro design (concettuale, preliminare e di dettaglio) e altrettante fasi di test estenuanti… il motore è sottoposto alle prove più ardue”, spiega Salvano.

“La cosa eccezionale, è che per il GE9X siamo riusciti a realizzare il FETT (First Engine to Test, ndr.) in anticipo, così da individuare per tempo ogni ostacolo o difficoltà. Tra il primo e il secondo motore testato è passato quasi un anno: tempo prezioso per applicare tutti gli apprendimenti e aggiustamenti: è stato quasi come ridisegnare il GE9X per gli ingegneri!”.

Naturali ostacoli e intoppi per un’impresa del genere, affrontati con energia positiva e determinazione nel raggiungere un livello di difetti pari a zero. “Pensandoci, il tempo impiegato per superare ogni fase è stato pochissimo in relazione alla complessità tecnologica e all’impegno profuso: siamo passati dall’essere partner esterni di GE a far parte della stessa famiglia, dall’agosto 2013, con il vantaggio dell’affiatamento certamente, ma allo stesso tempo con aspettative ed esigenze molto stringenti. Fu come saltare da un treno alta velocità su di un razzo: nuove regole e sistemi, un calendario preciso da rispettare, mentre introducevamo innovazioni totalmente inedite in aeronautica: le pale in additive manufacturing, il sistema ETS (engine turning system, ndr.)”.

Le tecnologie racchiuse nel GE9X, a partire dalle pale dal fan di 4° generazione in materiale composito attraverso tutto il motore, sono di altissimo livello e lo rendono oltre che potentissimo ed efficiente anche il meno rumoroso mai prodotto da GE. Il contributo innovativo di Avio Aero si potrebbe sintetizzare nell’aerodinamica (perfettamente integrata nel progetto meccanico del modulo), nelle pale stampate in 3D (che pesano il 50% in meno di quelle tradizionali) per la turbina, e nell’eccellenza quanto a prestazioni e affidabilità per la trasmissione comando accessori.

"il GE9X rappresenta il punto di arrivo di tutto il meglio dell’ampia e diversificata linea di motori di GE: un cerchio che si chiude dopo dieci anni, forte di esperienza tecnica e successo commerciale"

Ma l’innovazione diventa addirittura esclusività con l’ETS citato da Sergio Salvano: “un sistema che non esisteva prima e che risponde a un requisito specifico di Boeing perché permette di minimizzare i tempi tra un volo e l’altro: entra in funzione all’atterraggio e il motore viene mantenuto in rotazione intermittente a 1 giro al minuto, in modo da ripartire in condizioni stabili che gli permettono di decollare di nuovo immediatamente”.

Se il GE9X fino ad oggi, nonostante la crisi globale, ha accumulato ordini e opzioni per oltre 600 motori, lo si deve certamente agli investimenti in ricerca e innovazione che, secondo Maria Giuseppina Motta, “posizionano il GE9X come punto di arrivo di tutto il meglio dell’ampia e diversificata linea di motori di GE: è un cerchio che si chiude dopo dieci anni, forte di esperienza tecnica e successo commerciale”.

Un cerchio che ha rappresentato una grossa fetta di vita professionale per Sergio Salvano: “ho lavorato alla turbina per una vita e questa è la più grande soddisfazione della carriera, il culmine di un viaggio cominciato nel 1990 a Cincinnati. Una continua parabola di crescita e apprendimento, talvolta rallentata, ma sempre pronta a riprendere il passo con determinazione, ad ambire al prossimo, sfidante traguardo.”

Cover photo credits, Rob Butler for GE Aviation ©