Invent

Catalyst mówi po polsku

O pomysłowości i błyskotliwych inżynieryjnych umysłach z Polski stojących za nowym, europejskim silnikiem turbośmigłowym i ich technologicznej przygodzie życia.

Nov 2022

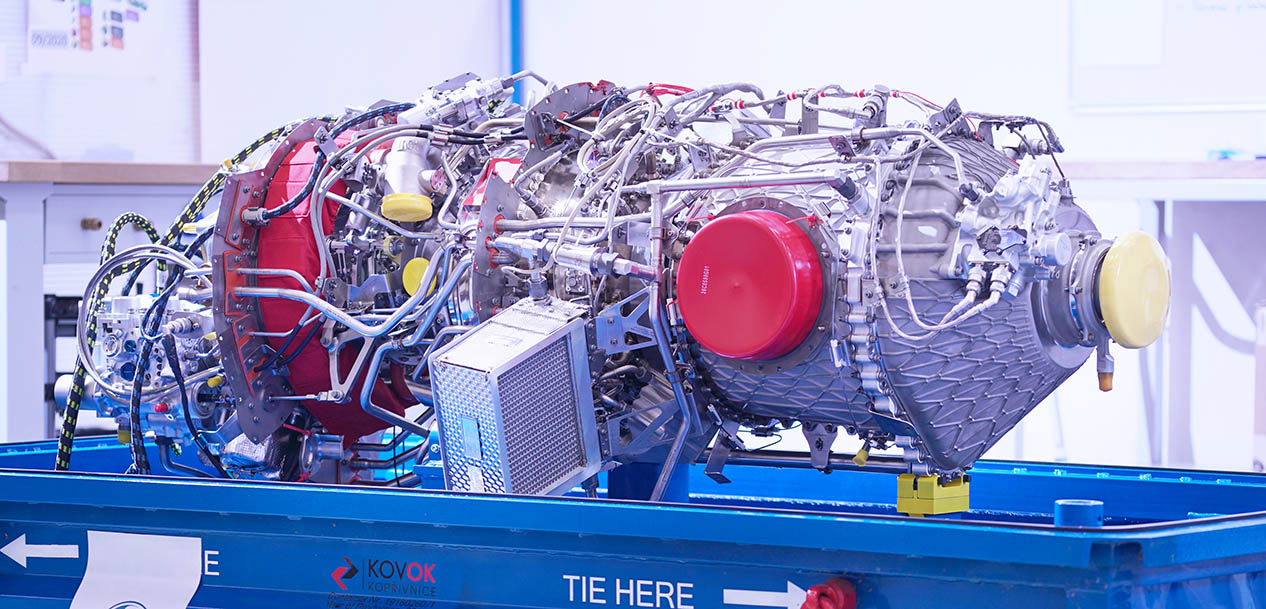

Od samej idei, przez projekt, aż po dziewiczy lot w Berlinie, silnik Catalyst był rozwijany w kilku europejskich państwach – od Czech przez Włochy, Niemcy i Polskę. To wiązało się ze stworzeniem technologicznych rozwiązań i innowacji, które umożliwiły powstanie nowoczesnego silnika turbośmigłowego – pierwszego od ponad 50 lat napędu tego typu – który zaprojektowany został od zera.

Ponad połowa inżynierów, którzy zaangażowani byli w projektowanie i rozwój Catalysta jest z Polski: kraju, który w swojej historii ma niezaprzeczalne osiągnięcia w dziedzinie awiacji. To dzięki pomysłowości wielu ekspertów w zakresie inżynierii możliwe było stworzenie silnika, który jest w stanie osiągnąć najlepszy na rynku stosunek ciśnienia całkowitego na poziomie 16:1.

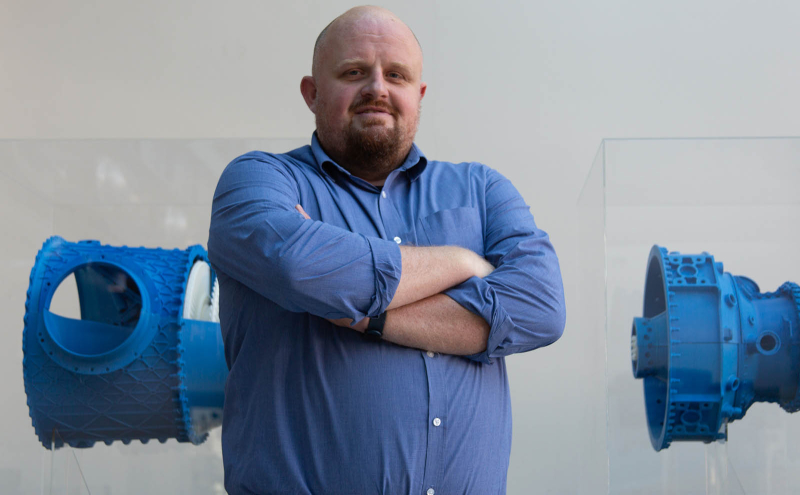

„Siedem lat temu Catalyst stawiał dopiero pierwsze kroki” – mówi Janek Biskupski, Catalyst Systems Engineering Leader. Zaledwie 6 lat później, Catalst wzniósł się w powietrze: „w mniej niż dwa lata udało nam się po raz pierwszy uruchomić silnik w komorze testowej, a po kolejnych trzech latach przeszliśmy od szkicu do latającego silnika” Dziś ten „młody silnik” ma już na swoim koncie ponad 700 godzin lotu na 4 różnych samolotach testowych i zbiera znakomite opinie.

W 2013 i 2014, polscy inżynierowie GE Aerospace w Warszawie byli gotowi podjąć nowe wyzwania. Początkowo grupa obejmowała kilkanaście osób, ale ich liczba szybko wzrosła do prawie setki. „Catalyst otworzył przed nami zupełnie nowe możliwości i zapoczątkował nową erę – nie tylko pod względem rozwiązań technicznych i konstrukcyjnych, ale również w kwestii zarządzania projektowego. Po raz pierwszy nasz oddział w Polsce brał udział w takim projekcie od samego początku”, kontynuuje Janek Biskupski.

Kiedy program ruszał w 2015, pierwszy wkład inwestycyjny w jego rozwój wynosił 400 milionów dolarów. „Doskonale wiedzieliśmy co na siebie bierzemy, mieliśmy jednak pewność, że damy radę zbudować silnik, jakiego nikt na rynku napędów lotniczych jeszcze nie widział. Użyliśmy wiedzy zdobytej w trakcie 15 lat pracy nad największymi silnikami lotniczymi, by stworzyć jeszcze lepsze i bardziej kompaktowe rozwiązania do silnika turbośmigłowego, jakim jest Catalyst” mówi Biskupski.

Od samego początku było wiadomo, że stworzenie tego silnika będzie wyzwaniem: jednym z nich było chociażby zaprojektowanie od podstaw układu chłodzenia turbiny wysokoprężnej. Tutaj przydała się polska kreatywność. „Dla mnie program Catalyst zaczął się od trudnego zadania: Chief Enigeering Office poprosiło nas o stworzenie projektu łopatek i kierownic turbiny wysokoprężnej od zera w zaledwie trzy tygodnie”, wspomina Tomasz Bulsiewicz, GE Aerospace Thermal Systems Design & Component Cooling Consulting Engineer.

Zupełnie jak na egzaminie, to zadanie miało sprawdzić poziom wiedzy technicznej zespołu z Polski przed przekazaniem im odpowiedzialności za stworzenie jednego z najważniejszych komponentów Catalysta. “Na początku, zebraliśmy grupę 5 inżynierów. Każda z tych osób zaliczała się do grona najlepszych ekspertów w swojej dziedzinie. Zamknęliśmy się na 3 tygodnie w jednym z budynków naszego centrum inżynieryjnego w Warszawie. Słyszeliśmy plotki, że pracujemy tam nad jakimś tajnym zadaniem, bo nikt nie wiedział czym dokładnie się zajmujemy” uśmiecha się Bulsiewicz.

„Catalyst otworzył przed nami zupełnie nowe możliwości i zapoczątkował nową erę – nie tylko pod względem rozwiązań technicznych i konstrukcyjnych, ale również w kwestii zarządzania projektowego”

„Ostatecznie udało nam się stworzyć nie tylko koncepty kierownic i łopatek, ale też uproszczone modele analityczne, a także mieliśmy plan wdrożenia ich zgodnie z wszelkimi wymaganiami. Dotarły do nas później informacje, że nasz Chief chwalił nas za wiedzę i podejście: musiało być w tym wszystkim ziarnko prawdy, bo niedługo później zostaliśmy częścią programu Catalyst”.

Dla zespołu z Polski zaprojektowanie tak kluczowego komponentu było wyzwaniem, które można śmiało nazwać spełnieniem marzeń. Na to, że mogli mu sprostać, złożyły się lata starannych przygotowań: niezliczone konferencje, tony przeczytanych technicznych prac naukowych oraz doświadczenie przy podobnych projektach. „Od pierwszego dnia w tej firmie, moją ambicją było stworzenie chłodzonej łopatki. Przez lata słyszałem, że to niemożliwe. Ale pokazaliśmy, że jest inaczej dzięki pasji i ogromnej liczbie godzin pracy utalentowanych inżynierów, którzy przyczynili się do tego sukcesu” dodaje Bulsiewicz.

W rzeczy samej, polscy inżynierowie odpowiedzialni za turbinę niskoprężną, turbinę wysokoprężną, komorę spalania, kompresor i układy mechaniczne - przyczynili się do stworzenia pierwszego silnika turbośmigłowego w swojej klasie, który ma sprężarkę o zmiennej geometrii statorów, posiada chłodzone łopatki turbiny wysokoprężnej, a do tego kilka jego części zostało wyprodukowanych w technologii przyrostowej. Co więcej, połowa wszystkich modułów zaprojektowanych dla tego silnika miała liderów projektowych w Polsce.

Nie powinno więc dziwić, że liczba polskich inżynierów zaangażowanych w to przedsięwzięcie to ponad 200 osób. GE Aerospace oraz Avio Areo mają w Polsce kilka oddziałów, poza centrum inżynieryjnym w Warszawie, jest laboratorium testowe Polonia Areo w Zielonce, zakład Avio Aero w Bielsku-Białej oraz fabryka w Dzierżoniowie. Liczba specjalizacji technicznych oraz poziom wiedzy osób pracujących w tych wszystkich miejscach są doprawdy imponujące.

Z tego względu, gdy trzeba było połączyć siły i rozbudować zespół, od najlepszych ekspertów z Polski dzielił nas tylko jeden telefon. Maciej Chomicz, GE Aerospace Senior Mechanical Component Engineer z Warszawy, potrzebował zaledwie jednego dnia, by się spakować i przenieść na sześć miesięcy do Avio Aero w Bielsku-Białej, gdzie wspierał miejscowy zespół w projektowaniu wirników turbiny niskoprężnej. „Podczas przypadkowej rozmowy z kolegą z pracy usłyszałem, że zespół z Bielska szuka mentora w kwestii projektowania wirników i wiedziałem, że jestem w stanie im pomóc” mówi Maciej Chomicz.

Największym wyzwaniem był (jak zwykle) czas. „To był nasz drugi priorytet, zaraz za bezpieczeństwem, które zawsze jest u nas na pierwszym miejscu. Musieliśmy dać z siebie wszystko, by skończyć projekt. Zdawaliśmy sobie sprawę, że jeśli nie uda nam się uruchomić silnika na stanowisku testowym w terminie, to mogłoby opóźnić cały program. Te 6 miesięcy było bardzo intensywne, ale zrobiłbym to ponownie”, wspomina Maciej Chomicz.

Janek Sikorski, GE Aerospace Mechanical Compnenet Consulting Engineer, jest jedną z osób, która pracowała w programie Catalyst od samego początku. „To była naturalna kontynuacja moich doświadczeń z mniejszymi silnikami jak CT7, Honda HF118 i H80. Na etapie konceptu pracowałem nad projektem, natomiast później wspierałem szybko rosnący zespół, który mierzył się ze sprężarką i jej integracją z silnikiem” wyjaśnia Sikorski.

„Dla mnie momentem, w którym czułem największą dumę było pierwsze uruchomienie silnika testowego w 2017 roku... przez te wszystkie lata mieliśmy wiele emocjonalnych chwil, ale nie wszystkie były radosne"

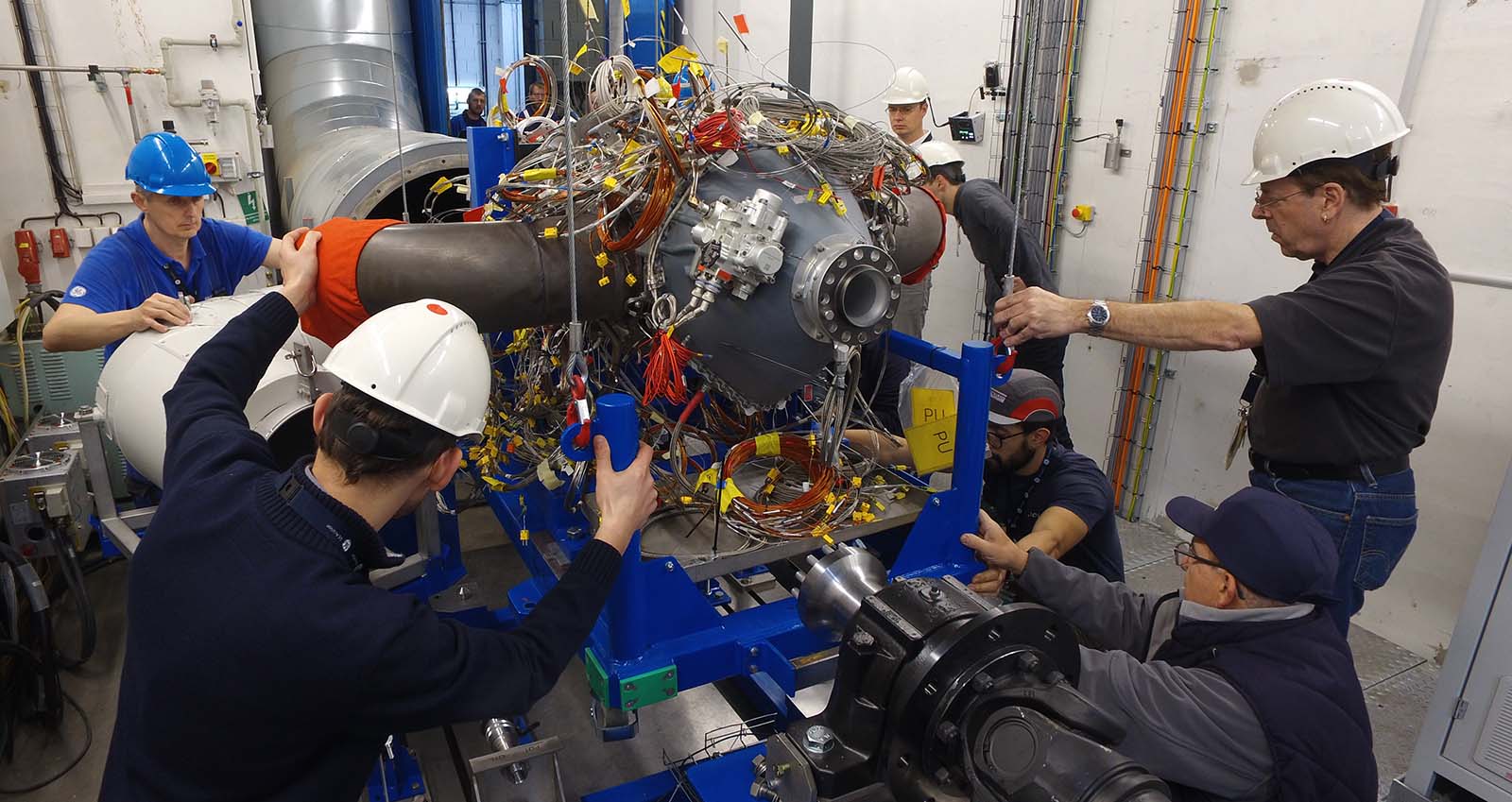

Tym co wyróżnia ten produkt jest fakt, że wszyscy inżynierowie pracujący nad nim znajdują się w Europie i dzieli ich zaledwie kilkaset kilometrów. „Częste wizyty w „złotej” Pradze, gdzie mieści się główna siedziba projektu ułatwiły integrację zespołu projektowego. Mogliśmy odwiedzać zakłady produkujące części, co dawało nam perspektywę niedostępną wcześniej w przypadku innych linii silnikowych” dodaje Janek Sikorski. „Dla mnie momentem, w którym czułem największą dumę było pierwsze uruchomienie silnika testowego w 2017 roku. Przez te wszystkie lata mieliśmy wiele emocjonalnych chwil, ale nie wszystkie były radosne. Kilka razy kampanie testowe nakładały na nas kolejne obciążenia, ale zawsze udawało nam się wrócić na właściwe tory” dodaje Sikorski.

To nie tylko gra słów, program Catalyst faktycznie był katalizatorem współpracy na poziomie europejskim. W tym projekcie to ludzie odegrali najważniejszą rolę, zwłaszcza gdy musieli poruszać się między 4 krajami podczas pandemii, co z oczywistych względów było kłopotliwe i spowolniło pracę zespołową. Gdy pojawiła się potrzeba przyspieszania kampanii testowej, liderzy projektu otrzymali pomocną dłoń z Polski.

Filip Sęk, inżynier testów pracujący na co dzień w zakładzie Polonia Aero w Zielonce, przeprowadził się do Czech na ponad rok, by wesprzeć projekt. “Podjęcie decyzji zajęło mi około tygodnia - przegadałem to z żoną i postanowiłem dołączyć do zespołu testowego Catalysta. Mimo że mam duże doświadczenie w testowaniu podzespołów silnikowych, była to moja pierwsza okazja, by być częścią kampanii testowej całego silnika, a nawet wziąć udział w jego certyfikacji” – mówi Sęk.

Filip Sęk jest jednym z inżynierów biorących udział w najdłużej trwającym teście certyfikacyjnym w programie Catalyst. Initial Maintenance Interval (IMI) to test, w którym silnik pracuje w warunkach naziemnych, symulując pracę w powietrzu. Po prawie półtora roku ta kluczowa faza kampanii testowej dobiega końca. “To, co robimy, to kawałek układanki. Trudno opisać, co czujesz, widząc w przestworzach silnik, który pomogłeś zbudować. Jestem jednocześnie dumny i zaszczycony” wyznaje Filip.

Catalyst był najlepszą przygodą inżynierską, jaka mogła przytrafić się grupie ekspertów technicznych, według słów Tomasza Bulsiewicza. „Najbardziej emocjonującym momentem był dla mnie pierwszy rozruch silnika. To było coś, czego nie można było tak dogłębnie poczuć w fazie projektowania. Widok łopatek nie tylko zaprojektowanych, ale też wyprodukowanych w Polsce sprawił, że byliśmy bardzo dumni, podobnie jak wsłuchiwanie się w pierwsze odgłosy uruchomionego silnika. Idealne zwieńczenie lat ciężkiej pracy”.

„Widok łopatek nie tylko zaprojektowanych, ale też wyprodukowanych w Polsce sprawił, że byliśmy bardzo dumni, podobnie jak wsłuchiwanie się w pierwsze odgłosy uruchomionego silnika... idealne zwieńczenie lat ciężkiej pracy”

Wysiłki europejskich inżynierów – z Polski, Włoch, Niemiec aż po Czechy – są teraz w pełni skoncentrowane na certyfikacji Catalysta, ponieważ przyszłość tego nowego silnika turbośmigłowego rysuje się w jasnych barwach: na horyzoncie jest współpraca z partnerem, firmą Textron, czy Airbusem, który wybrał już wojskową wersją silnika Catalyst do zasilania bezzałogowego systemu latającego Eurodrone.

Oczywiście, Catalyst nie pozostał także niezauważony na polskim rynku. “Mieliśmy już dwa poważne zapytania od polskich firm, które chciały zastosować nasz silnik w swoich samolotach, tutaj w Polsce. Moim osobistym marzeniem byłoby, aby Catalyst stał się częścią samolotu stworzonego w całości w Polsce. W tej chwili jesteśmy całkowicie skupieni na kolejnych krokach – produkcji i integracji silnika – dla Beechcraft Denali” podsumowuje Biskupski.