Invent

Niemiecka dyscyplina, włoska błyskotliwość

Witamy w Bielsku-Białej, polskim zakładzie, który przechodzi przełomową rewolucję technologiczną.

Dec 2017

Od razu po wejściu do zakładu Avio Aero Polska odnosi się wrażenie nowoczesności, precyzji i dyscypliny obowiązującej w Europie Północnej: można zauważyć jasne biura, otwarte przestrzenie, szklane ściany i minimalistyczne, nowoczesne umeblowanie. Wystarczy jednak przywitać się z kilkoma pracownikami, spojrzeć pomiędzy poszczególne maszyny i linie produkcyjne, aby odkryć coś, co jest kulturowo zadziwiające. Są to na przykład widoczne zdjęcia Zatoki Neapolitańskiej na czyimś biurku i ludzie, którzy witają Cię po włosku, a gdy już zorientują się, że rozmawiają z Włochem, wolą ten język od globalnie dominującego angielskiego. Można nawet rozpoznać, że niektórzy pracownicy używają odmian językowych typowych dla mieszkańców Neapolu.Tak, nawet pracownicy fabryki posługują się tutaj więcej, niż tylko jednym językiem.

Aby lepiej zrozumieć ten fenomen, musimy się cofnąć w czasie i poznać nieco historii Bielska-Białej - miasta z około 200 tysiącami mieszkańców zlokalizowanego na Śląsku, w południowo-wschodniej Polsce. W rzeczywistości duży obszar przemysłowy Bielska jest zdominowany przez fabryki Fiata, innym odgrywającym dużą rolę podmiotem jest zakład GE Aviation. Obszar przemysłowy powstał w latach 70-tych i 80-tych i zapewnił pracę oraz dostęp do przemysłu w kraju, który, niestety, był podzielony na część wschodnią i zachodnią na mocy wydarzeń z XVIII wieku. Dzisiaj Avio Aero Polska jest integralną częścią GE Aviation. W latach 90-tych, gdy firma jeszcze należała do Fiata, była zaledwie centrum inżynieryjno-projektowym zatrudniającym około 20 inżynierów.

„Dołączyłem do firmy w 2005 roku, wówczas pracowało tu tylko 70 osób, a zakład istniał nieco ponad rok” mówi Andrzej Kaczmarczyk, koordynator produkcji w Bielsku. „Zajmowaliśmy się głównie czterema programami silników: CFM56, T700, GE 90 oraz PW308. Korzystaliśmy wówczas z podstawowego systemu produkcji starszej daty: na bazie szlifowania i frezowania. Nie mogliśmy wykańczać produktów, przeprowadzać aluminizacji, plazmowania lub obróbki specjalnej.

Dokładnie dwanaście lat później zakład w Bielsku-Białej zatrudnia około 300 pracowników na obszarze produkcji i zajmuje się programami definiującymi przyszłość przemysłu lotniczego, takimi jak LEAP, GEnx i GE9X, odpowiednio dla silników samolotów Boeing 737 i Airbus320-neo, Boeing 787 Dreamliner oraz 777-X. A już niedługo będzie zajmować się również bardziej ATP. Zakład aktualnie zamawia tylko surowce, które przetwarza do postaci gotowych i wykończonych produktów. Dodatkowo, zakład może się pochwalić całkiem nowymi liniami, które stanowią jego „specjalność”: to tutaj produkowane są komponenty turbin niskociśnieniowych tych silników lotniczych, takie jak niektóre stopnie statorów GE90, GEnx-2B, GEnx-1B, LEAP oraz wszystkie stopnie statorów GE9x. Produkowane są tu również łopatki turbin różnych stopni do silników PW308, T700, CFM56 i GE90. Zakres działań i rozwój tego zakładu zaskoczyłyby niejednego eksperta branży przemysłowej, szczególnie jeżeli należałby do przemysłu lotniczego.

„Model GEnx-2B to był dla nas z pewnością punkt zwrotny” - kontynuuje Andrzej - „nie mieliśmy zbyt dużego doświadczenia, ale zdecydowaliśmy się na ten krok: doszliśmy finalnie do 15 silników miesięcznie, dostarczając łopatki statorów od 2 do 6 stopnia turbiny. Zaadaptowaliśmy proces obróbki termicznej oraz procesy specjalne.” W jaki sposób? Tutaj ujawnia się drugi motyw wpływu włoskiej kultury na Bielsko lub, w rzeczywistości, neapolitańskiej kultury: nawet w tych czasach zakłady w Pomigliano d’Arco oraz w Acerra, oddalone od siebie o zaledwie kilka kilometrów, reprezentowały centrum doskonałości w zakresie produkcji łopatek statorów i rotorów w turbinach niskiego ciśnienia, wykorzystywanych w lotniczych silnikach cywilnych i wojskowych. Eksperci, technicy i inżynierowie co tydzień latali z Capodichino do Katowic lub Krakowa, dostarczając rozwiązań i usprawniając procesy produkcji. Niektórzy z nich zostali tam na dłużej, jak na przykład Antonio Guarino (Starszy Menadżer Operacyjny w Pomigliano), który zdradził, że wielu operatorów i technologów poświeciło mnóstwo czasu, szkoląc się z zakresu, który teraz jest określany mianem Airfoils Centre of Excellence (łopatki turbiny) w Avio Aero. „Po pewnym czasie nauczyli się oni także neapolitańskiego, którym się posługiwaliśmy i którego uczyliśmy ich w wolnym czasie”. To dokładnie pokazuje inną, charakterystyczną cechę i talent Polaków: oni niezwykle szybko się uczą, a ich zaangażowanie jest wprost niebywałe.

Genx-2B przyniósł nam nowe technologie i pewien poziom wiedzy specjalistycznej, ale dopiero nagły wzrost i wielkość produkcji LEAP były dla nas prawdziwym wyzwaniem. „Myślę, że szybka transformacja, ekspansja i ulepszenia w produkcji dokonane przez ostatnich 5-6 lat pomogły nam zmierzyć się z ogromną ilością pracy poświęconej LEAP i dodały nam odwagi: dzisiaj dostarcza się nam 12 silników tygodniowo, w 2018 będzie 18 i nawet 45 do 2020!” mówi Wojciech Korczyk, menadżer obszaru LEAP w polskim zakładzie. Pomimo młodego wieku wypowiada się jak weteran i on również mówi po włosku. Wojciech wiele się nauczył od swoich kolegów z Pomigliano i od 2013 roku wspiera ich w konstruowaniu ultranowoczesnej linii do produkcji stotorów LPT, 3 stopni łopatek dla każdej konfiguracji LEAP 1A/C i 1B. „Zakończyliśmy prace nad pierwszą linią w 2015 roku, a dziś mamy już 14 linii” mówi z wyraźnym uśmiechem.

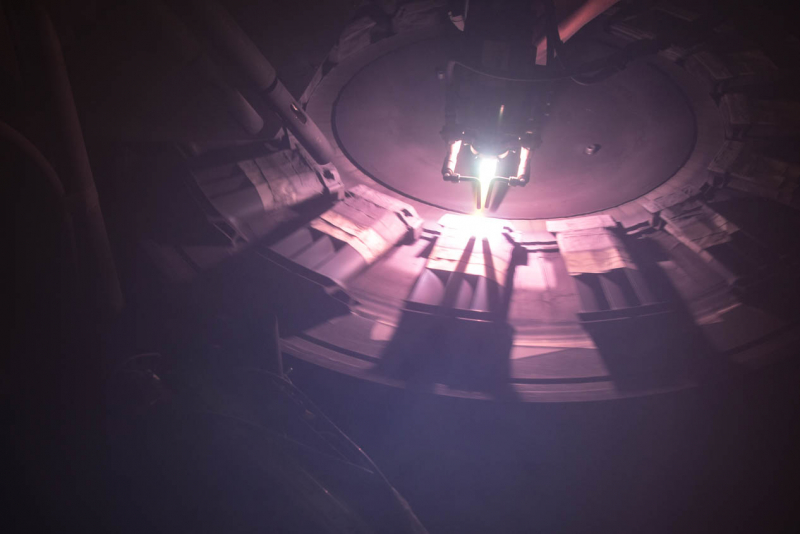

Można zrozumieć powód tego uśmiechu, gdy Wojciech wyjaśnia że „technologia LEAP całkowicie zmieniała naszą koncepcję produkcji, a dokładniej niespotykane zwiększenie produkcji zmusiło nas do ponownego przemyślenia wykorzystywanych przez nas procesów. Chcieliśmy zoptymalizować i uprościć procesy produkcji, uniknąć konieczności przemieszczania wytworzonych części po różnych częściach zakładu celem przeprowadzenia dalszej obróbki, uniknąć straty czasu związanej z przygotowaniem maszyn do pracy z innym produktem oraz zredukować czas konieczny do przeprowadzenia samej obróbki. Zaprojektowaliśmy układ w oparciu o stanowisko pracy operatora, w którym może on przeprowadzić aż do 7 operacji; wdrożyliśmy zasady produkcji LEAN; wydzieliliśmy maszyny odpowiedzialne za poszczególne procesy i uzyskaliśmy produkcję na stałym i kompleksowym poziomie. Wykorzystujemy najbardziej zaawansowane technologicznie komórki wyposażone w roboty i elektronikę, kontrolowane przez każdego operatora za pomocą skomputeryzowanego interfejsu o najwyższej wydajności.

Efektywność to jedna z głównych cech Avio Aero Polska, podobnie jak planowanie i jakość. Bogdan Klapyta jest menadżerem technologii i obszaru statorów. Zajmuje się programami legacy (czyli tymi, które już przeszły do historii i zbudowały fundamenty tej fabryki) oraz, i to z wielkim poświęceniem, zajmuje się wprowadzaniem nowych produktów w miarę opracowywanych przez GE Aviation silników najnowszej generacji (GE9X i ATP). „Program 9X to pierwszy, przyszłościowy program, nad którym pracowaliśmy, biorąc pod uwagę zwiększenie współpracy w przyszłości w zakresie inżynierii i jakości” mówi Bogdan. „Pracowaliśmy niezwykle ciężko, aby się przygotować do produkcji łopatek statorów sześciu stopni 9X. Jesteśmy przygotowani i zdeterminowani do obsługi produktów w ilościach, które same w sobie stanowią wyzwanie. Ze względu na ATP zmieniliśmy również nasze podejście do pracy: efektywność i szybkość pracy stały się dla nas jeszcze ważniejsze.”W rzeczywistości będziemy produkować w Bielsku łopatki rotorów wykorzystywane w trzech stopniach turbin stosowanych w obiecujących silnikach turbośmigłowych, a obecnie jesteśmy w trakcie pracy nad FETT (pierwszy silnik do testowania).

Produkcja LEAN w Bielsku-Białej to niemal filozofia życiowa. Można to zrozumieć, obserwując linie LEAP, inne maszyny oraz obszary dostaw: wszędzie panuje porządek, czystość i ustandaryzowana struktura wózków, półek, pojemników znajdujących się obok maszyn i pomiędzy liniami. „To pierwsze zastosowanie w Avio Aero filozofii Kaizen” mów Jakub Huma, lider LEAN w Avio Aero Polska. Kaizen to metodologia stworzona w Japonii, która, oczywiście poza innymi zaletami, charakteryzuje się znaczną autonomią techniczną, efektywnością i szczegółową dbałością o przestrzeń zakładową. „Posiadamy laboratorium, które nazywamy MoonShine Shop, podobnie jak laboratorium Sensei Chihiro Nakao, guru filozofii Kaizen. Zajmujemy się tam opracowywaniem rozwiązań w zakresie sprzętu i narzędzi wspierających produkcję, ulepszających przepływ procesów produkcyjnych oraz optymalizujących wykorzystywaną przestrzeń.” Co ciekawe, laboratorium znajduje się obok stołówki. W samym laboratorium pracuje Robert – wykwalifikowany człowiek, który mógłby szkolić pracowników IKEA lub Leroy Merlin. Wykorzystuje on koła, stalowe belki pokryte tworzywem sztucznym, śruby, wkręty, urządzenia tnące i inne konstrukcje do wytwarzania efektywnych narzędzi dla innych współpracowników.

Wracając do procesów specjalnych oraz postępowego i absolutnie nowoczesnego podejścia do pracy, z przyjemnością odkrywamy, że to kobieta kieruje procesami tego typu. „Po bardzo ważnym okresie szkolenia i pracy w Rivalcie, w 2015 roku zostałam menadżerem procesów termalnych dla wszystkich silników, którymi się tutaj zajmujemy" mówi Małgorzata Fajkis. Jest to pierwsza kobieta odpowiedzialna za obszar produkcyjny w Bielsku i lider grupy Women Network, która współpracuje z Engineering Design Center z Warszawy oraz innymi biznesami GE w Polsce, np. GE Heathcare, GE Power, inwestuje również w promocję kobiet w technologii, współpracując z każdym zainteresowanym tymi inicjatywami. Oceniając na podstawie liczby operatorów technicznych inżynierów płci żeńskiej w Bielsku, wychodzi jej to bardzo dobrze.

Paulina Gladysz jest menadżerem ds. zasobów ludzkich w Bielsku od 2012 roku i opowiada nam o 42% wzroście populacji w przeciągu ostatnich siedmiu lat. Również siedem lat w Polsce spędził, aktualnie lider zakładu Avio Aero Brindisi, Roberto Bertaina. „Moja praca w Bielsku rozpoczęła się na produkcji. Wykonywałem wówczas inne zadania i byłem odpowiedzialny za inne rzeczy w porównaniu do ostatnich dwóch lat jako lider zakładu” mówi Bertaina. „To była długa i ciężka droga, ale dzisiaj transformacja przemysłowa i procesowa wygląda bardzo dobrze. Avio Aero Polska zamknie aktualny rok wskaźnikami zgodnymi z planem operacyjnym, co potwierdza dojrzałość i doskonałą pracę całego zespołu.”

Współpraca z inżynierią to najważniejszy element w przypadku 9X, mówi Bogdan. Witold Grela, szef inżynierii Avio Aero Polska, jest o tym również przekonany. Rozpoczął pracę prawie 17 lat temu, gdy fabryka jeszcze nie istniała, a w centrum projektowym pracowało około 26 inżynierów. Witold widział sam początek oraz doświadczył ewolucji zakładu.

„Dzisiaj pracuje tutaj 100 inżynierów, między innymi młodzi ludzie, którzy uczestniczą w profesjonalnym programie rozwojowym GE Edison designer”, wyjaśnia Witold. Mówiąc o relacji ze współpracownikami z Globalnego Łańcucha Dostaw, dodaje, że „związek ten zmieniał się stopniowo przez lata, przechodząc od modelu odizolowanej pracy do obecnej harmonizacji, dzielenia się metodami i celami. Widać niezwykły potencjał w synergii, dzięki pracy operatorów, techników, inżynierów ds. jakości oraz planistów: wszyscy są zaangażowani w zachowanie jakości produktu, redukcji czasu cyklu oraz ilości generowanych odpadów. Nasz rozwój był możliwy dzięki zrozumieniu naszych motywacji, limitów i ograniczeń, co umożliwia nam przekraczanie tychże limitów dzięki wzajemnemu dopasowywaniu się.”

Odwiedzając te miejsca, naprawdę ma się wrażenie, że Polska ewoluowała. Widać to nie tylko po niezwykłej naturze tych zawodowców, ich bystrości i kompetencjach, ale również po otoczeniu, budynkach i ulicach. Spójrzmy na lotnisko w Krakowie, które jeszcze dwa lata temu było jedynie anonimowym pasem do lądowania we Wschodniej Europie, a dziś jest porównywalne do lotniska w Monachium.

Polska to kraj, który po fazie rozwoju w latach 80-tych i 90-tych znajduje się w momencie konsolidacji i totalnej ewolucji. Prezydentem Europy jest Polak Donald Tusk, a do Polski ściągają imigranci z Ukrainy i krajów byłego ZSRR. Polska wydaje się pozostawić za sobą postkomunistyczną melancholię przemysłową, jednocześnie adaptując niemiecką precyzję połączoną z niezwykłą witalnością intelektualną. Lepiej to sobie uświadomić, bo Polska będzie nadal zaskakiwać.