Invent

Il Kaizen in 5 giorni

Una settimana lavorativa per imparare e trasformarsi, a Pomigliano il top management insieme a tecnici e operatori si è immerso nella Lean e ha capito come sfidare i propri limiti.

Oct 2021

Kaizen in giapponese significa cambiare per migliorare, e nella terminologia del Lean Manufacturing indica il momento più alto del percorso di miglioramento continuo. La metodologia Toyota l’ha poi cristallizzato nella Kaizen Week: 5 giorni in cui mettersi alla prova e portare risultati concreti e tangibili ai processi interni ad un’organizzazione.

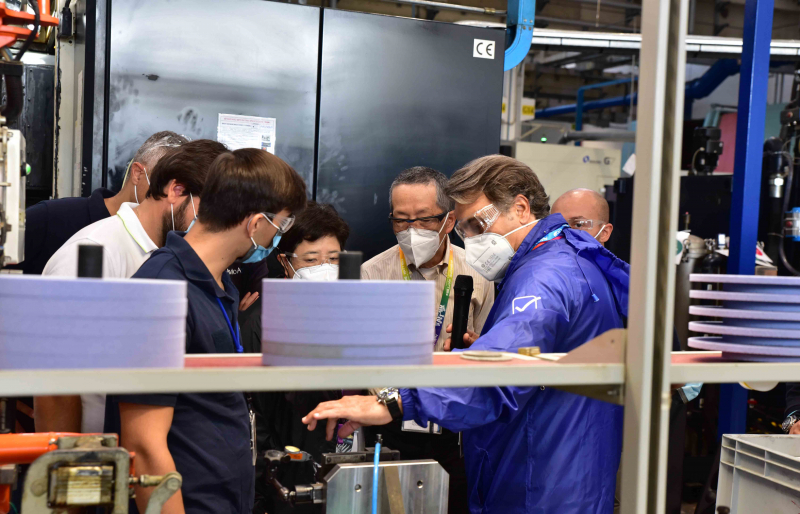

Una Kaizen week si è dunque appena conclusa allo stabilimento di Pomigliano d’Arco, fiore all’occhiello della trasformazione Lean di Avio Aero. Qui operatori, ingegneri, tecnici e top manager sono stati guidati e accompagnati dal Sensei Kawakami della Shingijutsu USA Corporation - una delle società più autorevoli nella diffusione del Toyota Production System.

Voluta dalla leadership e svoltasi in contemporanea con l’unico altro sito di GE Aviation, ovvero Lynn (Massachussets, USA) selezionato insieme al sito partenopeo per ricevere la guida di un Sensei, la Kaizen Week ha fatto tappa in Italia perché proprio lo stabilimento di Pomigliano ha dimostrato significativi progressi nell’abbracciare questa cultura.

La chiave di tutto è stato il Genba che potremmo definire come il luogo in cui tutto ha inizio, infatti, tutto il lavoro dei team si è svolto nella fabbrica a contatto con gli operatori

“La Lean è un processo che non ha mai fine”, ha commentato Gioacchino Ficano, Plant leader di Pomigliano, “è un percorso che inizia e non finisce, perché esiste sempre un margine di miglioramento. Un indicatore è però la velocità della progressione, il ritmo con cui le persone comprendono e applicano la metodologia e in questo noi ci siamo distinti. Essere stati scelti tra molti siti mondiali è stato per tutti i lavoratori di Pomigliano un grande motivo di orgoglio e ospitare una Kaizen guidati da esperti giapponesi è un’esperienza unica e irripetibile” ha concluso Ficano.

Emilia Pollasto è la Lean leader di Pomigliano e l’artefice - insieme a Patrizia Mazza Lean Leader Global Supply Chain e Fabiana Panni Division Lean Deployment Champion - del successo di questa iniziativa che ha visto lavorare in contemporanea sette team della sede di Pomigliano (la seconda più grande di Avio Aero in Italia, con oltre 1200 dipendenti), con leader e operatori che collaboravano fianco a fianco.

“È incredibile riscontrare quanti miglioramenti si possono ottenere in soli 5 giorni”, ha affermato Emilia, “la chiave di tutto è stato il Genba che, fuori dal gergo tecnico, potremmo definire come il luogo in cui tutto ha inizio. Infatti, tutto il lavoro dei team si è svolto nello shop floor a contatto con gli operatori in modo analizzare i potenziali ambiti di miglioramento, identificare cause e ostacoli dei problemi e concentrarsi sul futuro – su come le cose potranno essere fatte – anziché su come sono state fatte sino a questo momento”

Il ruolo centrale l’hanno svolto gli operatori che hanno messo in discussione il loro modo di lavorare trasformando completamente i processi. Solo per dare un’idea dei miglioramenti implementati fra le tre grandi aree operative dello stabilimento (Airfoils, Combustori e Service di componenti e moduli per motori aeronautici): un’operazione per un macchinario in Combustori durava un totale di 98 minuti ed è stata portata a soli 6, o ancora un’altra operazione tipica dell’area service richiedeva all’operatore di percorrere più di 3300 passi ma dopo il Kaizen è stata ridotta a 660.

“Per chi intraprende il percorso Lean, immergersi nel Kaizen insieme al Sensei è al tempo stesso un’esperienza mistica e molto pratica”. Ha affermato Patrizia Mazza, “Hai in mente i principi e li devi applicare con un esperto che alza l’asticella e ti sfida a fare di più: non appena raggiungi il target assegnato del 50% devi passare all’80% e poi magari al 90%, e la cosa straordinaria è che la risposta dei team è sempre positiva e man mano che comprendi che si può fare cresce l’entusiasmo per le infinite possibilità che ti si aprono”.

“Quello che per me emerge chiaramente da questa settimana è che niente è impossibile” ha affermato Fabiana, “lo hanno dimostrato in concreto tutti i colleghi delle diverse funzioni – Commerciale, Sourcing, Ingegneria – che si sono messi a fianco dell’operatore per capire, imparare, migliorare. Lo sforzo è stato quello di superare lo status quo e anche problemi che sembravano insormontabili sono stati affrontati con una nuova prospettiva. Ciò non significa dimenticare l’expertise con cui si compiono le mansioni, ma essere disposti a mettere il tutto sotto una nuova luce per apportare continue migliorie”.

Non è una coincidenza che ci siano tre donne in ruoli così decisivi per la trasformazione dei processi produttivi, ma una precisa scelta dell’azienda che vuole superare gli stereotipi di genere valorizzando le competenze e i talenti anche in ambienti industriali – come la fabbrica – a prevalenza maschile.

Il lascito di questa settimana sono stati, tra l’altro, gli insegnamenti sul campo del Sensei Kawakami che ha così commentato l’impegno corale del sito di Pomigliano: “Lo spirito di collaborazione tra le persone che ho visto in questi giorni rende grande l’azienda: è davvero un bello stabilimento, anche se dalla mia esperienza lo guardo con occhi rigorosi e so che devo trovare almeno il 33% di spreco da ridurre per renderlo migliore. Il valore aggiunto è davvero tale solo quando il prodotto è di livello e questo approccio stimola le persone a lavorare sulla riduzione degli sprechi sempre e comunque. Lo spirito del Kaizen ti obbliga a cercare sempre quel 33% di spreco da togliere, anche quando i processi sembrano buoni.

Il valore aggiunto è davvero tale solo quando il prodotto è di livello e questo approccio stimola le persone a lavorare sulla riduzione degli sprechi sempre e comunque

Infine, il Sensei ha lasciato uno spunto fondamentale per il futuro. “Il miglioramento è una condizione permanente: l'approccio Kaizen è sempre questo per qualsiasi azienda grande o piccola che sia. In termini di obiettivi sia i team che hanno lavorato sulle macchine sia quelli che hanno lavorato sui tempi totali dei processi hanno ottenuto dei risultati considerevoli, sperimentando i principi della Lean e arrivando a comprendere in autonomia come andare oltre la propria visione legata al modo con cui si sono fatte sempre le cose, superando i propri limiti”.