Invent

I frutti dell’innovazione

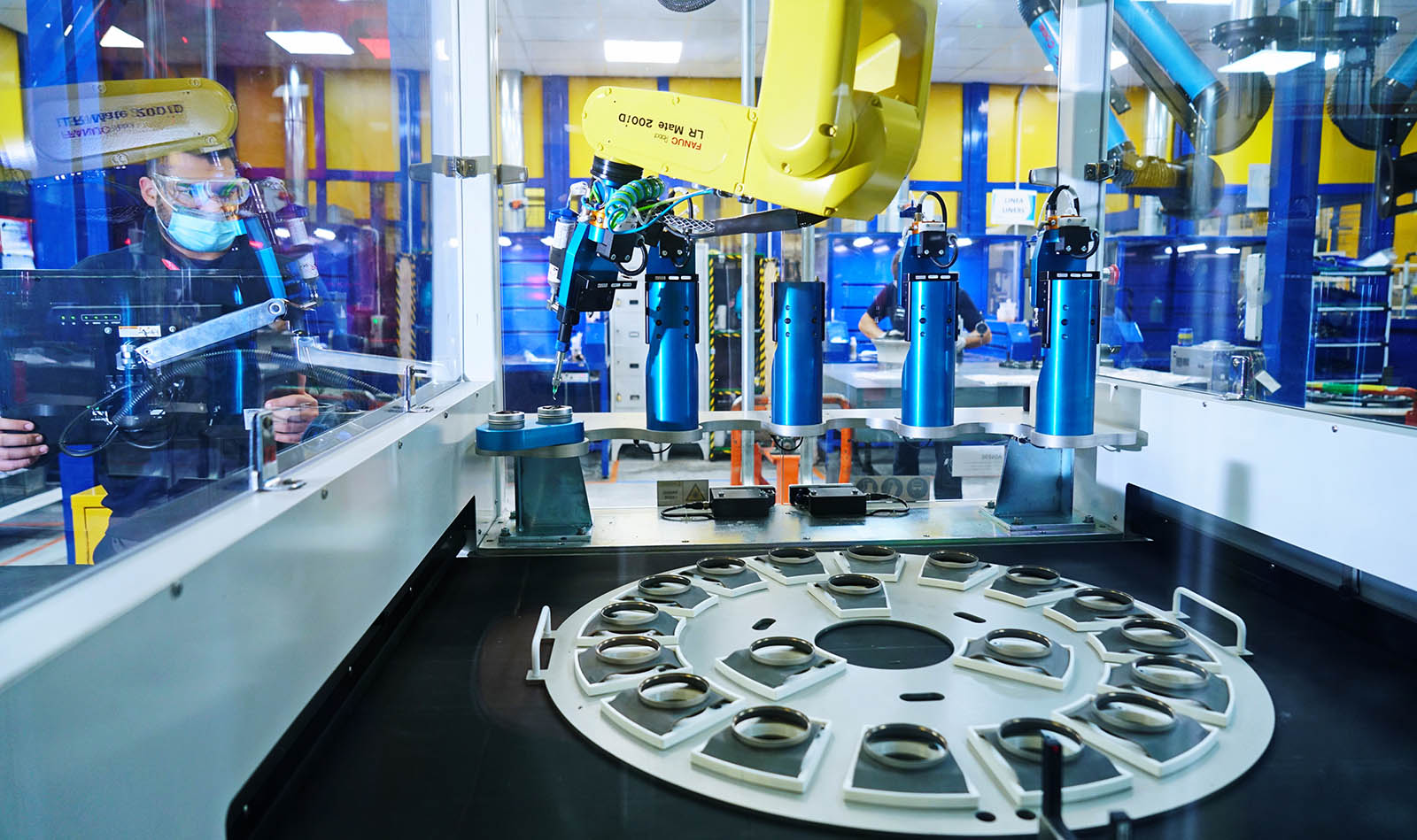

Nello stabilimento di Pomigliano, gli investimenti dell’azienda e il Contratto di Sviluppo nazionale fanno fiorire innovazione tecnologica, processi efficienti e sostenibilità.

Aug 2023

La ricerca e lo sviluppo di nuove tecnologie, così come il consolidamento e il potenziamento delle capacità produttive dello stabilimento di Pomigliano d’Arco (Napoli), sono alcuni dei capisaldi degli investimenti dell’azienda a partire dal 2019 - grazie al Contratto di Sviluppo 505*, firmato con l’allora Ministero dello Sviluppo Economico e con Invitalia. Oggi, quegli investimenti mostrano concretamente la propria efficacia.

Il totale ammontava complessivamente a circa 61 milioni di euro, in un arco temporale di cinque anni. Di questi, circa 18 milioni provenienti dallo Stato come contributo a fondo perduto sugli investimenti industriali (circa 12 milioni) e come contributo alla spesa sugli investimenti in R&D (circa 6 milioni).

Un progetto ampio e complesso che ha previsto sei diversi obiettivi realizzativi (OR) volti a innovare le tecnologie e migliorare i processi produttivi, ma anche a consolidare il posizionamento dello stabilimento campano tra i punti di riferimento internazionale per la produzione e il testing di componenti e motori aeronautici.

Allo stesso tempo, l’obiettivo delle attività di ricerca e sviluppo è stato acquisire know-how strategico in diversi ambiti: dalle tecnologie da applicare ai combustori, alle lavorazioni meccaniche, passando per le tecnologie necessarie a ottimizzare le capacità produttive e manutentive dei componenti della turbina.

“Grazie alle attività di ricerca che abbiamo svolto in questi ultimi anni, siamo riusciti a sviluppare nuove competenze e capacità, progettando componenti innovativi che contribuiscono alla riduzione delle emissioni e del consumo di carburante dei motori aeronautici”, spiega Carlo Silvestro, Engineering Manager di Avio Aero. Con il lavoro svolto dagli ingegneri di Pomigliano d’Arco è stato possibile, inoltre, “implementare soluzioni per ottimizzare l’efficienza di raffreddamento dei componenti, allungandone così la vita operativa e migliorandone l’affidabilità”.

I risultati ottenuti nei sei obiettivi realizzativi hanno permesso quindi di contribuire allo sviluppo di tecnologie per la riduzione dell’impatto ambientale del trasporto aereo, di aumentare le capacità produttive dello stabilimento e di dotare l’azienda di competenze uniche in Italia e – in diversi casi – in Europa.

È il caso della tecnologia innovativa shaped cooling holes utilizzata – nel mondo GE Aerospace – solamente in un altro stabilimento in Indiana oltre che a Pomigliano, ma che soprattutto permette di realizzare dei microfori sulle pareti della camera di combustione dei motori aeronautici per proteggere i materiali con cui è realizzata.

Una capacità interamente sviluppata in-house a Pomigliano, con un importante vantaggio competitivo: infatti, questa tecnologia potrà trovare applicazione nei motori di nuova generazione alimentati sia a combustibili tradizionali sia a idrogeno, aumentando la vita operativa dei materiali della camera di combustione e di conseguenza dell’intero componente.

“La ricerca è stata effettuata in collaborazione con la Federico II e l’Unicampania, con gli studenti e i ricercatori che hanno garantito un supporto tecnologico e statistico nello sviluppo della tecnologia per quanto riguarda l’impiego del laser e i metodi innovativi di verifica”, racconta Gaetano De Chiara, CME di Avio Aero.

Non è tutto, perché a Pomigliano si stanno esplorando ulteriori impieghi della tecnologia laser: uno dei più promettenti prevede la sostituzione della tradizionale sabbiatura con il più avanzato laser texturing, per aumentare le performance delle protezioni ceramiche dei materiali con cui è fatta la camera di combustione e per ridurne l’impatto ambientale.

“A oggi, ci manca solo un test prima di poter proporre questa soluzione al Design Board di GE Aerospace. Finora, siamo riusciti a dimostrare che è possibile utilizzare il laser per creare una base per la spruzzatura di rivestimenti protettivi ceramici sui materiali”, continua De Chiara, “una volta conclusi i test, il nostro stabilimento offrirà al settore aeronautico una capacità unica al mondo, utile a ridurre i costi produttivi e l’impatto sull’ambiente”.

Oltre alle applicazioni sui combustori, il Contratto di Sviluppo prevedeva anche lo sviluppo tecnologico di nuove capacità per lo stabilimento di Pomigliano, tra queste la realizzazione del condotto di scarico e miscelazione (Turbine Exhaust Case e Mixer) per un motore turbofan di ultima generazione. Un progetto articolato, con un approccio e un concept innovativi: l’inventiva degli ingegneri che hanno lavorato a questo obiettivo ha portato all’impiego dell’additive manufacturing – o stampa 3D, nello specifico con la tecnologia Direct Metal Laser Melting – per la realizzazione di alcune componenti.

Altri filoni di ricerca riguardavano un test su un motore turbofan completato nel 2020 ed effettuato con ingestione di sabbia durante i cicli di prova che simulavano la missione di volo tipica del motore. Tale attività ha contribuito all’accrescimento delle capacità di testing e di prove motore dello stabilimento, ma anche l’ottimizzazione delle tecnologie per la produzione e la manutenzione dei nozzle della turbina di bassa pressione. Infatti, tra gli obiettivi principali prefissati da Avio Aero c’è proprio l’ottimizzazione dei cicli produttivi per incrementare la produttività, riducendo al tempo stesso costi e tempi di lavorazione, così come l’estensione della vita operativa delle componenti. Tutti obiettivi raggiunti.

Per quel che riguarda l’incremento delle competenze di produzione, sono stati fatti passi avanti importanti sulla fresatura ad alte velocità (High Speed Milling) – grazie agli investimenti dal 2019 a oggi – e sul processo di “mascheratura” per la riparazione delle pale turbina. Entrambi i procedimenti trovano applicazione sulle pale in alluminuro di titanio (TiAl), che sono prodotte con additive manufacturing nello stabilimento di Cameri. Il processo di High Speed Milling è stato sviluppato per poter rimuovere velocemente il materiale di scarto in eccesso, riducendo i tempi di lavorazione e le capacità di fresatura.

Le attività di ricerca per migliorare il processo di mascheratura e per le operazioni di spruzzatura al plasma hanno permesso di apportare importanti migliorie, passando dall’utilizzo del silicone alla realizzazione di una maschera metallica. In questo modo è stato possibile risparmiare tempo, oltre a ridurre i costi e l’impatto ambientale del processo.

Traguardi tecnici e di processo che fanno di Pomigliano d’Arco sempre più un fiore all’occhiello dell’azienda, dove competenze e capacità uniche spaziano dalle attività dei team di ingegneria alle applicazioni in sede di produzione, passando per le attività di test e per la manutenzione di componenti e motori aeronautici.

*CDS_000505 (CUP n.C53D16000770004 Progetto di ricerca industriale e sviluppo sperimentale finanziato a valere sul PAC "Piano di Azione e Coesione - Terza ed ultima programmazione")