Invent

Sempre più Brilliant

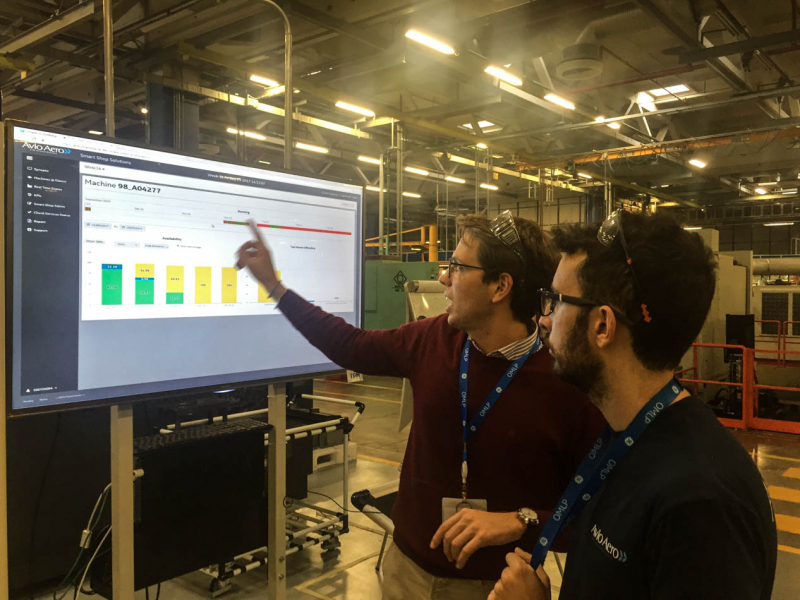

Prosegue il cammino digitale negli stabilimenti Avio Aero, grazie a team di IT che lavorano a braccetto con la produzione e i suoi specialisti.

Oct 2017

Quello che pochi mesi fa è cominciato con le nuove 4 linee “unmanned e digital” per la produzione dei case turbina del LEAP nello stabilimento di Brindisi, è stato solo l’inizio del lavoro congiunto tra IT e i team di Global Supply Chain negli altri siti industriali Avio Aero.

L’esperienza Smart Shop - il tool ospitato sulla piattaforma cloud di GE, Predix, che permette di eseguire in tempo reale la diagnostica di ogni linea o cella di produzione - ha aiutato a procedere nell'applicazione del digitale nelle fabbriche Avio Aero. Si passa così al concetto di Internet of Things (IoT) concreto: da questo tool sviluppato sul modello di Baker Huges (precedentemente GE Oil&Gas), si sta passando a gestire una complessità tipica della diversificazione produttiva presente in Avio Aero. Una logica e un modo di lavorare che prescinde dal tipo di lavorazione, ciclo produttivo, prodotto o programma motoristico, perché ciò che rende possibile tale evoluzione è il flusso di dati regolarmente generato da un macchinario industriale per comunicare e connettersi con altri impianti. Ovunque questi si trovino.

Smart Shop, attualmente in fase di ampliamento, sta quindi attraversando una fase che lo renderà più flessibile e in grado di adattarsi alle esigenze dei vari stabilimenti avendo la possibilità di gestire calendari e orari lavorativi diversi, ma basandosi su una logica comune. L’interconnessione e il dialogo tra le macchine.

“In linea di principio, a qualunque macchinario dotato di un controllo numerico può essere data la possibilità di trasmettere alcuni dati alla rete aziendale” ci ha spiegato, cercando di trattare l’enorme complessità tecnica con parole semplici, Giulio Marino, che ha seguito un programma OMLP, ma è un Digital Engineer di Avio Aero. Ruolo in linea con quello che non solo è il futuro della fabbrica, ma anche della professione.

Macchine che generano dati come le ore di funzionamento, lo stato stesso della macchina per valutarne la disponibilità, la performance e la qualità del lavoro eseguito. “Torni, frese, rettifiche, CMM e tanti altri macchinari presenti nei nostri stabilimenti durante il loro regolare funzionamento generano una gran quantità di dati che non viene quasi mai resa disponibile all’esterno. Ciò che abbiamo fatto noi in questi mesi è stato creare un canale di comunicazione tra le macchine e la rete in modo da riutilizzare questi dati” spiega Giulio, che è uno dei project manager.

E così, adesso anche Rivalta e Pomigliano d’Arco utilizzano l’applicazione Smart Shop dedicata in totale oggi a 25 macchine su tre siti. Entro la metà del 2018 anche le macchine di Bielsko Biala, in Polonia, sarà connessa al sistema. Intanto, più si espande e più si fa sfidante la missione: poiché aggiungere nuove linee, macchinari e impianti significa affrontare e studiare caratteristiche e architetture diverse che vanno armonizzate e messe in comunicazione tra loro.

"In linea di principio, a qualunque macchinario dotato di un controllo numerico può essere data la possibilità di trasmettere alcuni dati alla rete aziendale"

In questo senso, diventa essenziale quello che i team Avio Aero di IT e GSC stanno già facendo con gli omologhi di GE Aviation. Le fabbriche statunitensi di Aviation - da Lynn (Massachussets), Evendale (Ohio) a Asheville (North Carolina) - adottano uno specifico standard di comunicazione IOT attraverso il quale fanno “dialogare” le macchine. Così in Avio Aero non solo si sta studiando la lingua attraverso cui dialogano, ma anche collaborando con i colleghi di GE Aviation per costruire uno scheletro tecnologico comune a livello macchina che consentirà sia di condividere informazioni provenienti dalle linee produttive attraverso lo standard prescelto sia di continuare a raccogliere e analizzare dati su macchine interne con standard diverso. E tutto questo avviene nel rigido rispetto della riservatezza delle informazioni, con i massimi livelli di certificazione in termini di Cyber Security and Risk Prevention.

“Ogni macchina ha un’età diversa, una tecnologia diversa e un modo di generare dati diverso…nei casi più sfortunati nemmeno esiste un’interfaccia!” dice Matteo Longo, Digital Technology Specialist dell’IT di Avio Aero che segue la gestione di questo progetto dalle prime origini. “Siamo partiti da zero su questi argomenti, che di per sé presentano una complessità non indifferente: abbiamo studiato i linguaggi di tanti macchinari provenienti da diversi fornitori, poi unito le tecnologie e le competenze di produzione con quelle dell’universo informatico in un unico paradigma, quello dell’Industrial IOT. Senz’altro è stata questa la sfida più grande”.

In principio, dunque, era il dato. E al nucleo di questo progetto di digitalizzazione industriale ci sono flussi di dati che vanno compresi, allineati, tradotti e condivisi tra macchine con architetture (ovvero strutture informatiche portanti) talvolta anche molto diverse tra loro. Ad esempio, macchine che utilizzavano software supervisori come le linee LEAP di Brindisi, o macchinari più datate che necessitano l’aggiunta di sensori o altro hardware specifico, fino alle più moderne (che fortunatamente costituiscono la maggioranza negli impianti Avio Aero) che hanno sin dalla “nascita” una predisposizione alla connettività di rete, parlano in linguaggi IOT riconosciuti e protocollati a livello worldwide (lo standard MT-Connect, ad esempio selezionato da GE Aviation è uno di questi).