Humans

A servizio dei cieli

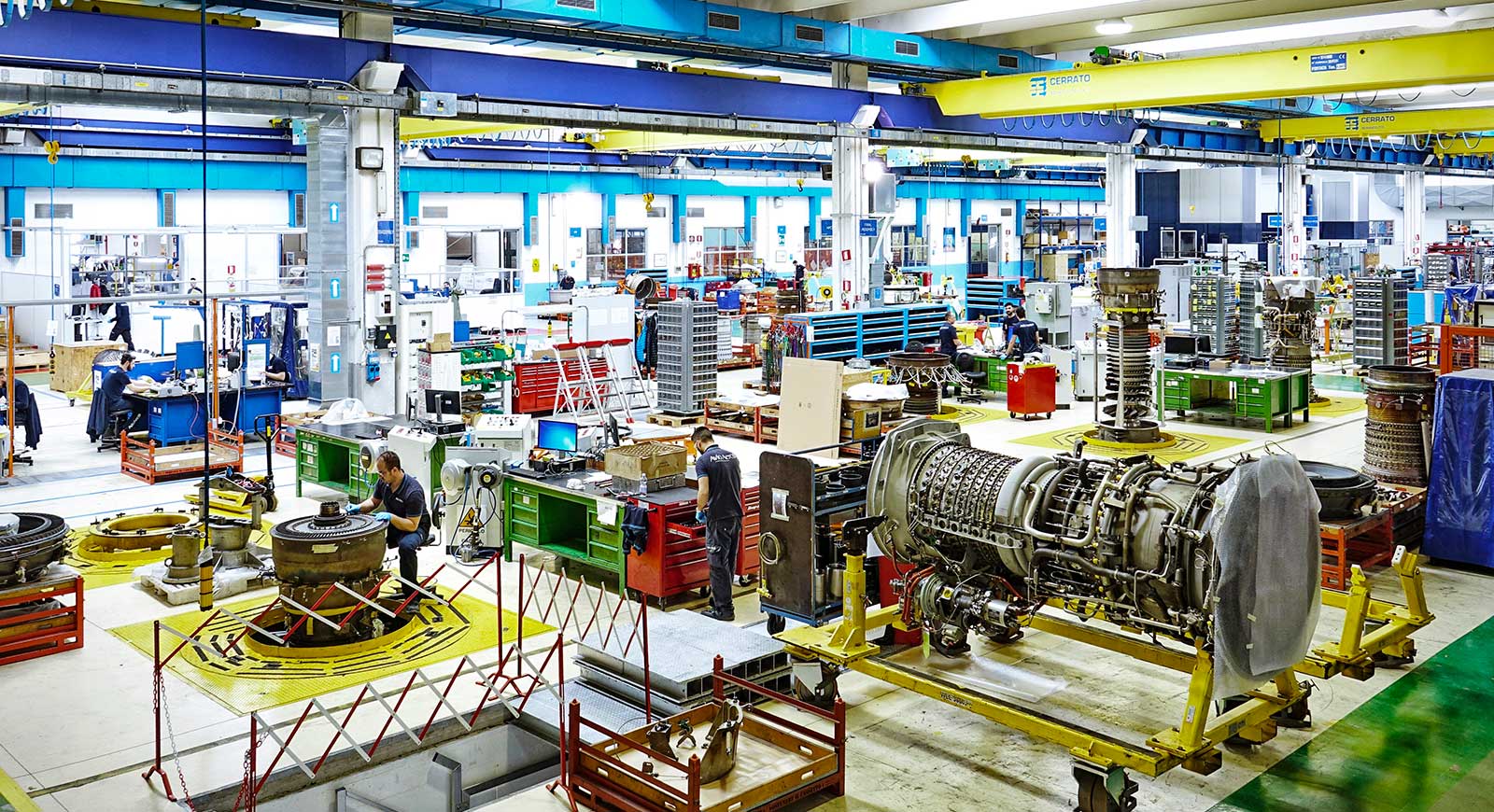

Tecnologie all’avanguardia e un alto livello di competenza fanno di Avio Aero un riferimento internazionale per l’aviazione civile come per l’assemblaggio e manutenzione di motori militari.

Jul 2020

Ingegneria applicata, produzione di parti motore nuove per impieghi commerciali, assemblaggio di motori completi destinati a velivoli militari, servizi post-vendita ed interfaccia con i clienti internazionali. Una moltitudine di attività, gestite all’interno di un solo sito di produzione, quello di Brindisi, la cui peculiarità è proprio quella di vantare tutte le diverse divisioni che abbracciano l’intera vita del prodotto.

Situato nel capoluogo dell'omonima provincia pugliese, lo stabilimento di Avio Aero, di 54 mila metri quadrati e che impiega un organico di circa 700 dipendenti mette a disposizione dei propri clienti soluzioni tecnologiche tradizionali ed innovative, quali l’additive manufacturing (o il rapid prototyping), cui si aggiungono tecniche ad alto livello di automazione dedicate alla produzione di turbine di motori aeronautici a impiego commerciale e un team ad altissimo livello di competenza in grado di assemblare e fornire servizi di revisione per turbogetti militari prevalentemente a servizio delle Forze Armate Italiane.

Un sito strategico, dunque, quello pugliese che, assieme ad altri importanti stabilimenti situati a Pomigliano d’Arco (NA), a Cameri (NO) e in Polonia, va a comporre la struttura del gruppo Avio Aero, con una squadra di oltre 5 mila persone, di cui 4.600 solo in Italia e il quartier generale a Rivalta di Torino, sede anche del maggior insediamento produttivo.

La sfida è quella di sviluppare nuove tecnologie per applicazioni aeronautiche su architetture in grado di ridurre i consumi energetici, rendere i motori aeronautici sempre più leggeri e consentire migliori prestazioni. Attraverso continui investimenti in ricerca e sviluppo e grazie a una consolidata rete di relazioni con le principali università e i centri di ricerca internazionali, il gruppo torinese ha sviluppato un’eccellenza tecnologica e manifatturiera riconosciuta a livello globale, traguardo testimoniato dalle partnership siglate con i principali operatori mondiali del Settore.

“Produrre, testare e manutenere un turbogetto militare, quale il motore EJ200, che equipaggia il caccia militare Eurofighter Typhoon, ovvero un propulsore dal peso di 900 chilogrammi con un rapporto spinta/peso di 10:1, che consente al velivolo un decollo in 8 secondi e il raggiungimento del regime di velocità supersonico entro i 30 secondi, è sufficiente a rendere l’idea della complessità delle attività e delle professionalità presenti nel sito di Brindisi - ha affermato Roberto Bertaina, Direttore dello stabilimento Avio Aero di Brindisi - La nostra organizzazione vede al proprio interno tutte le competenze coinvolte nell’intero ciclo di vita del propulsore, a partire dall’ingegneria, passando per la produzione di componenti di parti nuove, per arrivare all’assemblaggio del propulsore prima della fase di testing e di consegna al cliente”.

Per quanto riguarda la produzione di componenti c’è stato in questi anni un vero e proprio cambio di paradigma, attraverso la trasformazione da una produzione di poche centinaia di motori l’anno, a una dettata dall’innovativo propulsore LEAP, che equipaggia i velivoli regionali di Boeing ed Airbus, dotato di elevata efficienza e ridotti consumi, la cui domanda nel solo 2019 s’è assestata attorno ai 1500 esemplari. Parliamo quindi di numeri più vicini ai lotti tipici del comparto automobilistico, il che ha portato Avio Aero a investire in automazione, per oltre 100 milioni di dollari, su 4 linee completamente automatizzate, dedicate alla realizzazione di questo nuovo turbofan sviluppato dalla CFM International (joint venture di GE Aviation e Safran).

“Questi investimenti ci hanno garantito massima flessibilità, saturazione prossima al 100% delle macchine e riduzione a zero dei tempi di setup, eseguiti ora al di fuori dell’impianto, consentendo la movimentazione dei pezzi senza la presenza degli operatori, nonostante le dimensioni decisamente importanti del prodotto, trasportato su pallet automatici verso linee alimentate con sistemi FMS - ha proseguito - All’interno del reparto di produzione disponiamo di macchine per la sgrossatura dei pezzi, cui fa seguito la finitura con centri di fresatura, foratura e tornitura. Parliamo, nello specifico, della lavorazione di parti esterne che contengono della turbina di bassa pressione, con dimensioni massime pari a 2,5 metri di diametro, in materiali quali super-leghe di nichel o fusioni di Inconel, con spessori che variano da 1 a 3 millimetri, precisioni dell’ordine dei 2-5 centesimi di millimetro, fino ai 5 millesimi in foratura”.

La formazione del personale è un elemento distintivo che raggiunge l'eccellenza nella divisione service, come l'attenzione alla qualità è un elemento intrinseco della nostra cultura e dei nostri processi

Tecniche all’avanguardia. A questa complessità organizzativa si va ad aggiungere un’ulteriore difficoltà dettata dal fatto che Avio Aero, seguendo una precisa strategia aziendale, ha deciso di far ricorso anche alla nuova tecnologia produttiva dell’additive manufacturing, di cui il Gruppo è stato pioniere nello sviluppo. Nei reparti produttivi di Brindisi viene infatti eseguito lo stampaggio in 3D vero e proprio, durante il quale il pezzo viene creato per layer successivi, cui seguono una serie di operazioni di post-processing come l’elettroerosione a filo, trattamenti termici per la distensione degli stress e il collaudo, eseguito con tecniche molto sofisticate, come la tomografia.

“L’utilizzo dell’additive manufacturing ci consente di fondere leghe che normalmente non possono fondersi con tecniche tradizionali, ottenendo forme molto più complesse, rispetto a quelle ottenibili con le classiche metodologie ad asportazione di truciolo e che si avvicinano sempre più alle geometrie ideali nella mente dei progettisti, irrealizzabili fino a pochi anni fa - ha illustrato Bertaina – , consentendo così a molti pezzi di non essere scartati, ma ripresi per essere reimmessi nel ciclo operativo dei propulsori”.

Una seconda grande area dello stabilimento pugliese di Avio Aero è dedicata al service, dove vengono gestite tutte le attività correlate alla manutenzione di motori aeronautici, seguendo le procedure normate dalle varie forze armate, italiane in primis. Alla ricezione del motore, si inizia con lo smontaggio (spesso in più di 1500 componenti base), per poi procedere alla sostituzione dei pezzi non più in condizioni di operare, prima del rimontaggio, del collaudo e test e della successiva rispedizione presso i clienti. "Qui la sfida strategica è quella di sviluppare la capacità, da parte nostra, di prevedere oggi gli accadimenti del futuro, ovvero capire in anticipo quali pezzi dovremo avere in casa per la riparazione di un motore, in base alle sue caratteristiche e ai piani di manutenzione, abbattendo i costi e i tempi di riconsegna - ha voluto sottolineare - Per arrivare ad avere questo tipo di capacità abbiamo instaurato una forte sinergia tra produzione e ingegneria, che stanno sviluppando insieme degli strumenti, sempre più evoluti, di gestione della flotta. Parliamo di tools statistici che, tenendo conto dello scenario operativo dei motori (militari, operanti in situazioni spesso particolari ed estreme), permettono di prevedere le condizioni del propulsore nel momento in cui arriverà da noi, dunque, anticipare quali saranno le parti più usurate, facendoci trovare pronti nel sostituirle o ripararle nel minor tempo possibile".

Parallelamente, negli ultimi anni lo stabilimento di Brindisi ha puntato molto anche su strumenti a radiofrequenza di tipo RFID, che consentono una completa tracciatura delle migliaia di singole parti derivanti dal disassemblaggio del motore consentendone l’immediata individuazione all’interno dello stabilimento durante le fasi di rimontaggio.

Essendo l’affidabilità del prodotto aeronautico direttamente correlata alla sicurezza in volo delle persone, l’attenzione alla qualità non può che essere elemento intrinseco nella cultura e nei processi aziendali. "Presso il sito di Brindisi, vengono operati controlli che partono dalle verifiche della componentistica in ingresso, passando attraverso le analisi geometriche e dimensionali intermedie, per arrivare poi al controllo Qualità al termine del processo produttivo, eseguito attraverso strumentazioni sofisticate in alcuni casi ridondanti, a garanzia della massima qualità e in pieno rispetto delle stringenti prescrizioni derivanti dalle regolamentazioni aeronautiche internazionali- continua Bertaina- In alcuni casi, e in special modo per i prodotti militari, viene eseguito poi un ulteriore collaudo, fatto direttamente con il cliente “on site”, attraverso sue rappresentanze presso il nostro plant."

Parallelamente, negli ultimi anni lo stabilimento di Brindisi ha puntato molto anche su strumenti a radiofrequenza di tipo RFID, che consentono una completa tracciatura delle migliaia di singole parti derivanti dal disassemblaggio del motore consentendone l’immediata individuazione all’interno dello stabilimento durante le fasi di rimontaggio.

Essendo l’affidabilità del prodotto aeronautico direttamente correlata alla sicurezza in volo delle persone, l’attenzione alla qualità non può che essere elemento intrinseco nella cultura e nei processi aziendali. "Presso il sito di Brindisi, vengono operati controlli che partono dalle verifiche della componentistica in ingresso, passando attraverso le analisi geometriche e dimensionali intermedie, per arrivare poi al controllo Qualità al termine del processo produttivo, eseguito attraverso strumentazioni sofisticate in alcuni casi ridondanti, a garanzia della massima qualità e in pieno rispetto delle stringenti prescrizioni derivanti dalle regolamentazioni aeronautiche internazionali- continua Bertaina- In alcuni casi, e in special modo per i prodotti militari, viene eseguito poi un ulteriore collaudo, fatto direttamente con il cliente “on site”, attraverso sue rappresentanze presso il nostro plant".

The original version of this interview is by Tecnologie Meccaniche - TECHMECH.it