Future

Produzione clorofilliana

La partecipazione al progetto di ricerca europeo fortemente ispirato all’ecologia, così come a tecniche di produzione avanzate.

Oct 2017

Molto spesso si parla di progetti di ricerca europei, almeno per quanto riguarda Avio Aero, legati al settore dell’aeronautica: come ad esempio il celebre Clean Sky. Andando però a monte, il mega programma di ricerca dell’Unione Europea che persegue l’eccellenza scientifica e la leadership industriale, attraverso innovazione di prodotti e processi, si chiama Horizon 2020.

Horizon 2020 è un programma di ricerca e sviluppo con cui l’Europa cerca di superare le barriere nazionali condividendo conoscenze per una crescita eco-sostenibile, e per questo l’UE ha stanziato 80 miliardi di euro in 7 anni, fino al 2020 appunto. Si tratta del più importante programma a livello industriale europeo che ha l’obiettivo di far accedere tutte le imprese all'innovazione tecnologica, al di là della loro dimensione.

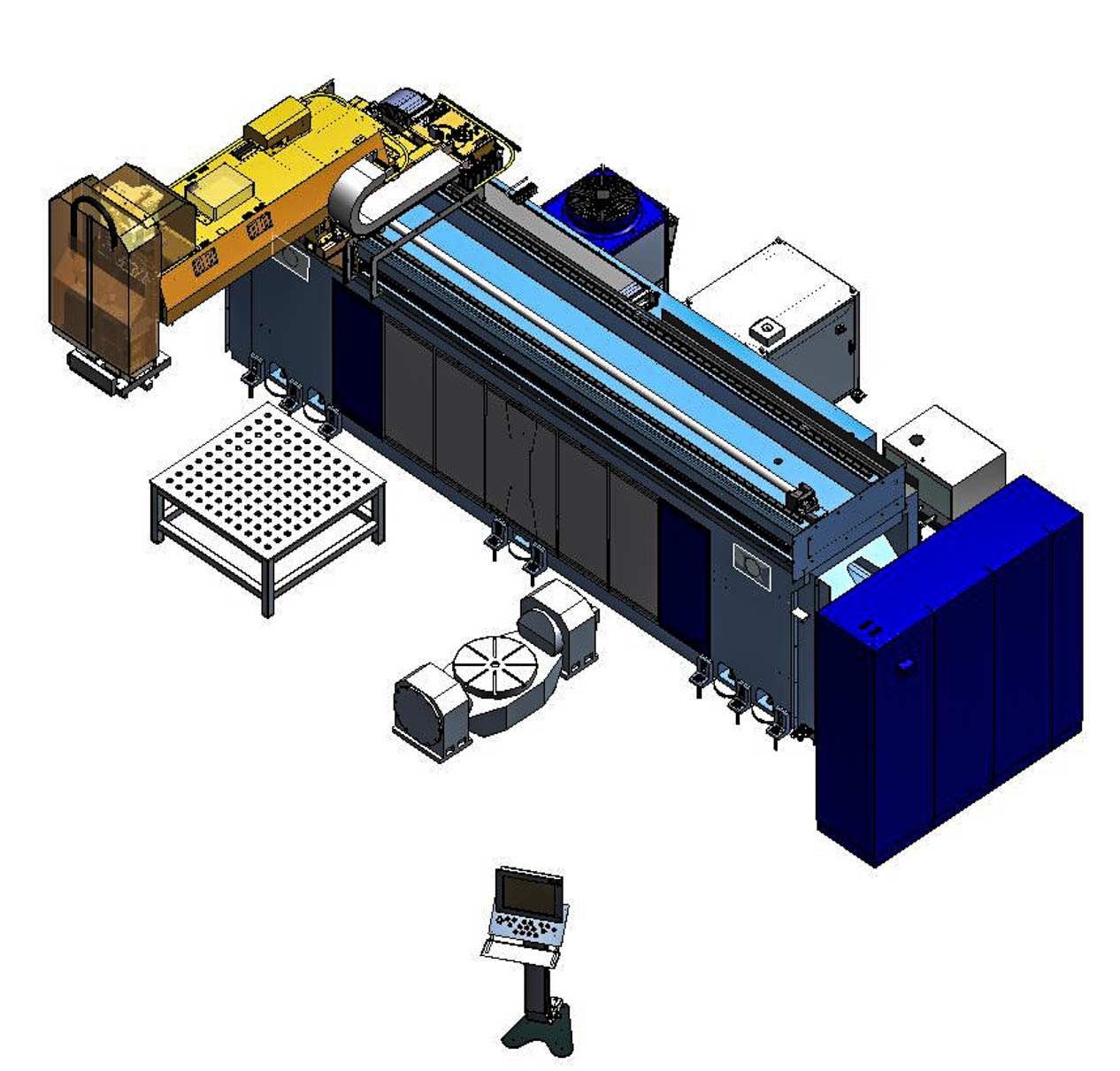

All'interno di Horizon dunque, c’è un progetto di ricerca, Borealis, interamente dedicato a macchine future che possano arrivare a volumi di produzione con capacità massime di duemila cm3 all’ora e un’efficienza che permetta di risparmiare il 40% di energia e fino al 75% di materiali impiegati. In particolare, verrebbero creati (tramite un solo ciclo) prodotti caratterizzati da un design complesso, tramite processi di produzione meccatronici (che includono proprietà meccaniche ed elettroniche) e processi laser, con qualità certificata e con dimensioni della macchina che possono raggiungere i 4,5m di larghezza.

Non si fatica a comprendere che al centro di questo progetto c’è l’additive manufacturing e ovviamente Avio Aero, pioniere di questa tecnologia di produzione, partecipa al progetto con il ruolo di “end user pilot” (ovvero utente della macchina nella fase di sviluppo) insieme ad altre aziende dei settori automotive e medical. Un tipo di tecnologia additive in particolare, ben conosciuta in Avio Aero e nei suo laboratori, che è quella della Laser Deposition, ovvero l’applicazione di polvere metallica tramite deposizione per mezzo di un raggio laser.

“Puntando su un’esperienza pluriennale in meccatronica, sistemi avanzati di produzione e processo laser, oltre che sulle nostre attività R&D, abbiamo sviluppato il concept della nuova macchina di Direct Deposition in modo che valorizzasse al massimo i benefici di questa tecnologia per l’utilizzatore” dice Paolo Calefati, Innovation Manager e Coordinatore del progetto Borealis per l’italiana Prima Industrie. “Per noi e l’intero Consorzio si tratta di un contributo diretto all'evoluzione di tale tecnologia a livello industriale, in collaborazione con i principali utilizzatori industriali di Additive Manufacturing.”

Il progetto Borealis, in sostanza, aspira a costruire la più grande macchina di produzione additive, dotata di tecnologia Laser Deposition, mai realizzata in termini dimensionali. Insieme a questo si propone di amplificare tutte le caratteristiche distintive e competitive dell’additive: libertà di progettazione, diminuzione di peso e consumo materiali (ovvero riutilizzo della polvere) e flessibilità del processo basato sul laser perché possa interessare e applicarsi a quanti più settori industriali possibili.

La dimensione è dunque il fattore critico di successo per questa nuovissima tecnologia industriale. L’aveva intuito già quest’estate GE Additive - il neonato business di GE produttore di macchine laser e EBM per stampa 3D metallica - che proprio durante il Paris Air Show annunciò il dimostratore "ATLAS": una macchina additive dal diametro massimo di 1 mt. Attualmente la più grande macchina additive DMLM (direct metal laser melting, il laser agisce su un letto di polvere dalla base fondendo strato su strato) nel mondo.

“Abbiamo pensato che Borealis fosse funzionale per adottare soluzioni additive su nostri prodotti come case e housing (gli involucri di trasmissioni accessori e di potenza sui motori aerei o d’elicottero ndr.) che per determinati programmi motoristici presentano dimensioni davvero imponenti. Dimensioni che oggi purtroppo ancora non possiamo pensare di affrontare con l’additive manufacturing, per questo noi siamo un end user molto importante per chi studia questa macchina. Come anche per noi è essenziale esplorare questo campo” dice Simona Corigliano, Materials Science Lead Engineer di Avio Aero a Brindisi.

Borealis dunque si concentra su tecnologie di produzione d’avanguardia, ma con un occhio attentissimo all'ecologia: tutte le attività nel progetto hanno il requisito ferreo di abbattere emissioni di CO2 responsabili dei gas serra, siano questi indiretti o diretti. E il progetto si avvale della partecipazione e collaborazione di molte imprese e anche delle Università.

Il Politecnico di Torino, data la sua vocazione alla ricerca innovativa, partecipa attivamente allo studio e sempre al lato di Avio Aero, come ha spiegato Sara Biamino, Professore Associato in Scienza e Tecnologia dei Materiali. “Siamo consapevoli della grande sfida che Borealis rappresenta nell’ambito dell’Additive Manufacturing, abbiamo messo a servizio del progetto le nostre esperienze sulla caratterizzazione dei materiali metallici prodotti con processi additive, contribuendo attivamente all’ottimizzazione dei parametri di processo di questa nuova macchina per un’efficiente produzione di componenti di motore aeronautico in questo caso.”

Dicevamo anche di piccole-medie imprese, addirittura start-up come la torinese Iris che ospita il grande macchinario in costruzione. “Iris, fin dall’inizio ha cercato di coniugare innovazione e sostenibilità in Borealis. La partecipazione al progetto ha sicuramente favorito e incentivato la crescita dell’azienda, nonché la formazione di personale giovane e qualificato” racconta il CEO della start-up specializzata in tecnologie di fabbricazione, Manuel Lai. “Abbiamo sviluppato e analizzato sia i materiali, le polveri, sia l’impiego del laser, avendo la fortuna di interagire con il prototipo ospitato proprio nei nostri laboratori. Un’ esperienza che ci offrirà opportunità di crescita nel mercato di sviluppo e applicazione dell’Additive Manufacturing.”

Borealis è un progetto dichiaratamente ecosostenibile e questo lo si riscontra anche nel tipo di approccio che si richiede ai partecipanti: ogni azione e ogni fase di sviluppo del progetto deve essere monitorata costantemente dal punto di vista di emissioni di CO2 ed ecologicamente compensata. Infatti, tutti i partner si impegnano in azioni cosiddette di riforestazione o che generino nuove aree verdi.

Un’iniziativa cui anche Avio Aero ha partecipato con entusiasmo attraverso i team R&D di Ingegneria e quello OMLP di Rivalta: proprio gli ingegneri si sono adoperati per posizionare tavoli e panchine, piantare alberi e fiori realizzando due nuove aree break verdi. Aree ideali per trascorrere un momento di pausa all’aperto e per svolgere meeting informali, i punti verdi nello stabilimento di Rivalta sono così una risposta di derivazione tecnologica a un’esigenza profondamente naturale delle persone.