Aviation

Alte prestazioni, massima sicurezza

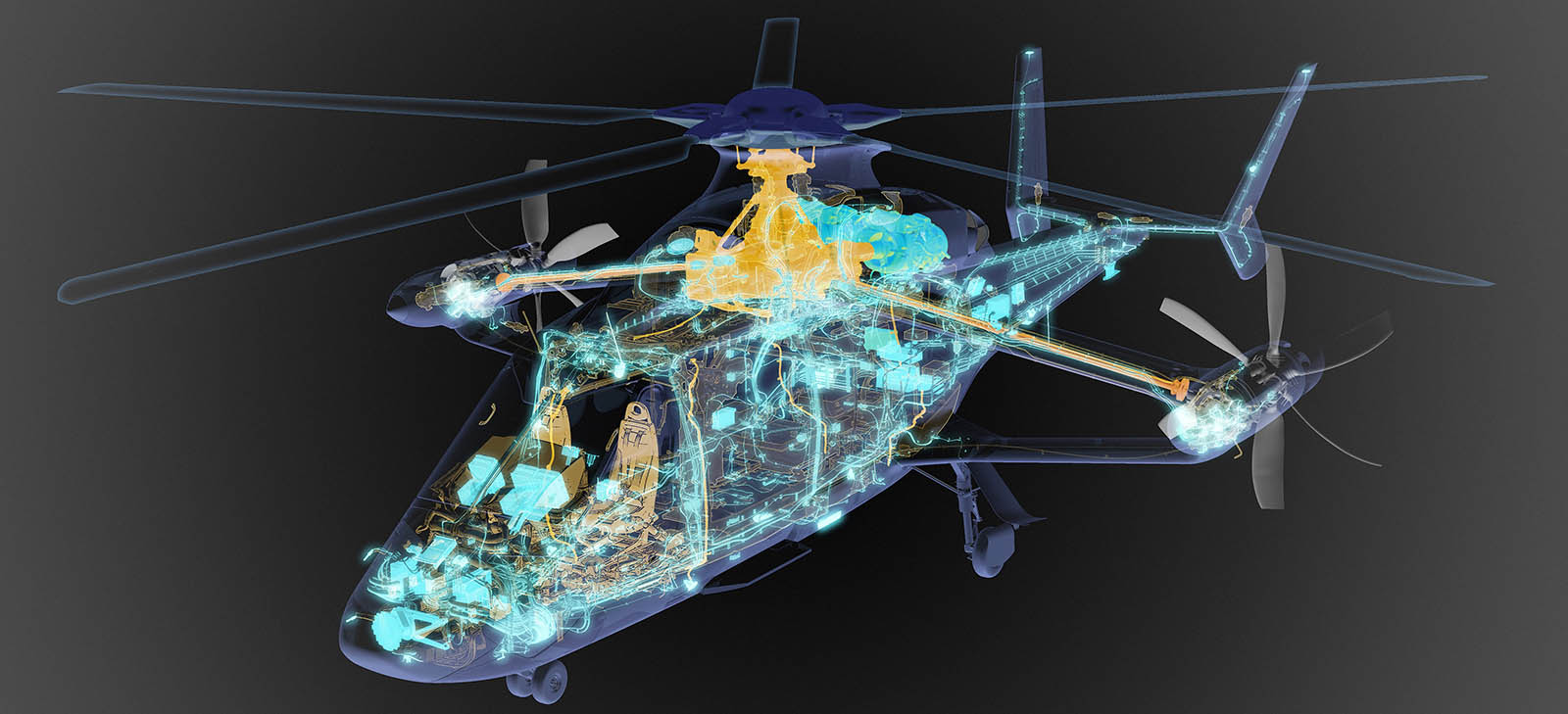

Il dimostratore RACER prosegue nella campagna di volo equipaggiato con trasmissioni altamente tecnologiche, dai materiali innovativi, capaci di superare test estremi.

Jun 2024

In mezzo alla folla di esperti, addetti ai lavori, cronisti e ospiti illustri di Airbus Helicopters che lo scorso 15 maggio ha affollato i piazzali del centro di test velivoli di Marignane - a pochi chilometri da Marsiglia in Francia - per ammirare il RACER in volo, c’erano anche Lorenzo Dal Mas e Arcangelo Barletta. Erano nel gruppo di professionisti Avio Aero, partner del programma per i sistemi di trasmissione del rotore principale e di quelli laterali.

Il programma RACER ha una rilevanza speciale per Avio Aero sin dal principio, nel 2015, quando era ancora sottoforma di disegni tecnici e CAD. Oggi, il team di Airbus Helicopters guida una campagna di volo che permetterà di esplorare il cosiddetto “flight domain” e, dunque, di validare tutte le caratteristiche e prestazioni per cui questo futuristico elicottero è stato concepito. In primis, l’alta velocità a ridotte emissioni carboniche e acustiche.

Dal Mas e Barletta sono in realtà parte di un ampio team che conta circa 90 persone in diverse funzioni aziendali, basate tra i siti Avio Aero di Rivalta di Torino, Borgaretto, Torino-Sangone e Bielsko Biala. Tra queste località sono stati sviluppati e costruiti i componenti del RACER per cui Avio Aero ha la responsabilità: la trasmissione centrale (o main gearbox, MGB) e le due trasmissioni laterali (lateral gearbox, LGB) che muovono le eliche poste sulle ali dal design innovativo (chiamate box wings).

Le trasmissioni svolgono un ruolo centrale, fornendo la potenza necessaria all’operatività e al volo, massimizzando l’efficienza e garantendo alti livelli di affidabilità. Per questo, i test (in ogni condizione simulata di volo) cui queste sono sottoposte sono estremamente duri e intensi. Lo spiega Del Mas, Senior Engineer CTH , che è entrato in Avio Aero nel 2014 dopo un dottorato in Ingegneria Industriale, all’interno del programma Edison per occuparsi di supporto ai programmi in servizio.

“Grazie al programma Edison, ho iniziato a conoscere il mondo delle trasmissioni (all’inizio, di motori commerciali di GE Aerospace e altri produttori) e ad appassionarmi al design. Nei vari progetti, ho potuto studiare le proprietà a fatica per materiali per ingranaggi e col tempo mi sono approcciato al mondo delle trasmissioni per elicotteri. Infine, proprio al modulo LGB del RACER. Negli anni successivi, ho ricoperto un ruolo più dedicato al design del modulo, per poi fare del RACER la mia attività principale nel mio gruppo di lavoro per molto tempo” racconta Del Mas, che nel frattempo sta lavorando su altri prodotti elicotteristici e sulle trasmissioni del dimostratore AMBER, parte di Clean Aviation.

La partnership con il suo collega Barletta, Mechanical Transmission Component Design Engineer in Avio Aero dal dicembre 2015, è nata proprio in concomitanza con l’inizio della fase di concept design delle trasmissioni, con l’attività sul RACER e si è “cementata” negli anni seguenti, come spiega lui stesso: “mi sono specializzato su cuscinetti e alberi, lavorando sui moduli del RACER e su altri progetti elicotteristici, andando attraverso le varie fasi dello sviluppo della trasmissione, dal design alla validazione dei componenti e fino al testing”. Attività, quest’ultima, culminata col superamento di una delle prove più ardue, l’oil-off.

"La nostra innovazione sta nell’inserimento di nuovi materiali e nuove tecnologie, con tutte le difficoltà e l’eccitazione per un ingegnere che ciò comporta"

Il test di oil-off è una prova al banco prevista dalle normative internazionali che regolamentano la sicurezza del volo e che verifica che ciascun componente della trasmissione conservi le proprie capacità operative anche nell’eventualità (molto improbabile) di perdita totale di olio, garantendo così che il velivolo sia comunque capace di atterrare in sicurezza.

“La specifica della LGB del RACER richiedeva due tipi di requisiti per quanto riguarda il funzionamento senza olio”, spiega Dal Mas. “Un primo requisito obbligatorio per ottenere il permesso di volo (requisito minimo per un dimostratore) e un secondo, di tipo strategico, decisamente più sfidante e più in ottica di ottimizzazione prodotto per future applicazioni elicotteristiche. Infatti, dimostrare che una trasmissione può funzionare senza olio offre molti vantaggi: in caso di malfunzionamenti si possono completare missioni molto lunghe (pensiamo ad esempio ai voli su piattaforme off-shore dove la maggior parte del tempo è trascorso in mare aperto, o alle operazioni di soccorso), riducendo la gravità dell’evento”.

Il team di Avio Aero, fin da subito, ha deciso di lavorare ad un design che consentisse di ottenere l’obiettivo più complesso, quello strategico, e ha raccolto la sfida cercando di introdurre sia soluzioni innovative di design sia nuovi materiali che avessero prestazioni maggiori di quelli tradizionalmente usati, specie in condizioni di assenza di lubrificazione.

“Le trasmissioni laterali sono composte da due ingranaggi conici, un albero che trasmette la potenza all’elica laterale e un ingranaggio accessorio che preleva potenza per alimentare la pompa olio. La velocità di rotazione del rotore è inferiore a 2000 giri al minuto. La nostra innovazione sta nell’inserimento di nuovi materiali (come M50Nil, una lega speciale resistente a stress e ad elevate temperature) e nuove tecnologie (cuscinetti ceramici, scambiatori di calore in additive manufacturing), con tutte le difficoltà (e l’eccitazione per un ingegnere) che ciò comporta”, continua Dal Mas.

La lista di innovazioni è confermata, e integrata, da Barletta, che evidenzia come queste siano un elemento fondante del progetto RACER. “I principali CTQ (elementi critici per la qualità) che hanno guidato le nostre scelte sono stati il peso e le performance in condizioni di perdita di lubrificazione. Innovazioni come l’additive, o stampa 3D metallica, hanno permesso di integrare nello scambiatore di calore (componente interno alla trasmissione, ndr.) funzioni aggiuntive, di ridurre il numero dei suoi componenti, i loro ingombri e quindi il peso. Le parti rotanti, su tutte ingranaggi e cuscinetti, rappresentano la componente più critica della trasmissione, e l’impiego di materiali innovativi e cuscinetti ibridi ha permesso ulteriori riduzioni di ingombro e, in ultima istanza, il superamento del test di oil-off”.

Il concentrato di innovazione insieme all’esperienza senza precedenti del creare e testare prodotti con caratteristiche uniche, provandoli in condizioni estreme di scarsa o nessuna lubrificazione, ha generato una serie di emozioni memorabili per i team di ingegneri. “La campagna di test è stata vissuta da parte di tutti con molta curiosità, emozione ma anche tensione”, racconta Dal Mas.

I due ingegneri ripercorrono minuziosamente ogni fase dei test che hanno seguito appassionatamente sin dall’inizio, dentro alle sale controllo del centro sperimentale Sangone di Avio Aero. Ogni test fornisce un gran numero di dati che vengono registrati e analizzati con il resto del team. “Il primo test di oil-off l’abbiamo fatto sulla LGB sinistra ed è stato limitato a una durata di circa 40 minuti. Io e Arcangelo eravamo seduti vicini in sala a monitorare istante per istante l’andamento delle temperature, che sapevamo essere uno dei parametri più significativi da tenere sotto controllo” dice Dal Mas.

Dopo questa prima assoluta al cardiopalma, i valori di temperatura si sono ridotti e poi stabilizzati così da portare a termine il test con tanto di applauso, legittimato anche da un’accurata ispezione svolta a valle del test che ha rilevato che le singole parti della trasmissione (ingranaggi, dentature, cuscinetti) presentavano condizioni ottimali. “Queste prove sono state un’altalena di emozioni unica, dato il sottile equilibrio che governa l’evoluzione del test e il suo esito finale. Ritengo che da test come questi il mondo delle gearbox di potenza possa trarre i maggiori spunti. Le parti erano in condizioni ottime, tanto da non distinguersi con quello che era stato testato in presenza di olio”, dice Barletta.

Forte di questo primo risultato, il team ha “alzato l’asticella” e testato anche la seconda trasmissione laterale, quella destra, spingendola oltre le quattro ore di funzionamento senza lubrificante. “Volevamo imparare il più possibile e verificare il requisito strategico del cliente”, continua Dal Mas. “In questo caso, ci stavamo ancora spingendo oltre qualsiasi cosa avessimo mai fatto. Minuto dopo minuto, ora dopo ora, abbiamo raggiunto e persino superato gli obiettivi che ci eravamo prefissati: alla fine della prova siamo scoppiati in un altro applauso liberatorio. Siamo consapevoli che le prestazioni di oil-off sono fortemente legate a specifiche caratteristiche del sistema e condizioni al contorno; pertanto, i risultati ottenuti sono validi per questo specifico riduttore. Le evidenze positive derivanti da questi test, però, sono rilevanti per i progetti futuri”.

Sia Dal Mas che Barletta sono comunque certi che questo sia solo l’inizio. “Mi ritengo un ingegnere più che fortunato. Contribuire al progetto partendo dal foglio bianco, con una continua, profonda collaborazione con il Cliente, è stata un’esperienza unica. Ora, ci aspetta una nuova grande opportunità di crescita: supportare la fase di volo del RACER e rispondere ‘presente’ a tutte le nuove sfide che ci verranno poste, cui risponderemo anche condividendo e supportando in parallelo i membri più giovani del gruppo” conclude Barletta.

RACER images in page are courtesy of Airbus Helicopter.