Aviation

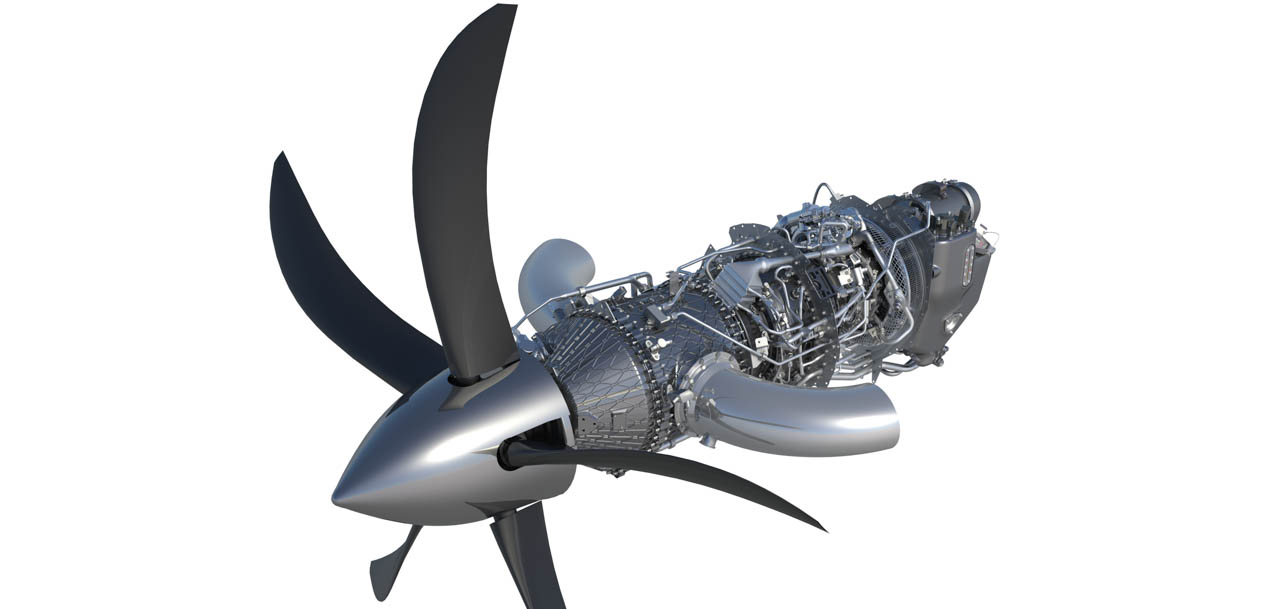

ATP gets fresh

Tra i componenti realizzati in stampa 3D che rendono unico questo motore ce n’è uno, anzi tre, che concentra grandi tecnologia e capacità termiche in uno spazio piccolissimo.

Nov 2017

Il cammino verso la certificazione, prevista per il 2020, e verso il primo volo, già l’anno prossimo, dell’Advanced Turbprop (da Marzo 2018 ufficialmente presentato con il nome GE Catalyst) procede davvero spedito. Intanto, alla metà di ottobre presso il centro di ricerca di Monaco, è cominciato il test ACCV (Axial-Centrifugal Compressor Vehicle) dedicato al compressore di alta pressione, in particolare a verificarne e comprenderne in pieno efficienza, performance e caratteristiche operative. Un test molto significativo all’interno di questo cammino perché, come quelli effettuati in Avio Aero a Pomigliano sul combustore, si concentra su un intero componente del motore e sulla sua validazione.

Un ritmo certamente pronosticabile per un programma su cui GE Aviation ha investito circa 400 milioni di dollari per lo sviluppo e oltre un miliardo per lo sviluppo industriale della tecnologia additive. La tecnologia grazie alla quale si è potuto ridurre a 13 componenti in additive un totale di 855 componenti convenzionali di ATP.

Tra questi componenti stampati in 3D con macchine che usano laser o fasci di elettroni per fondere e creare dalla polvere metallica un oggetto partendo da un disegno CAD a computer, sono stati citati spesso i liner (parti a forma di ciambelle) del combustore e diversi altri involucri ed elementi strutturali. Ma tra i 13 componenti realizzati con tecnologia additive, ce n’è uno – o meglio una famiglia di componenti in 3 varianti – che assolve una funzione vitale per il motore e anche per il velivolo equipaggiato con ATP. Il nuovo Cessna Denali di Textron Aviation.

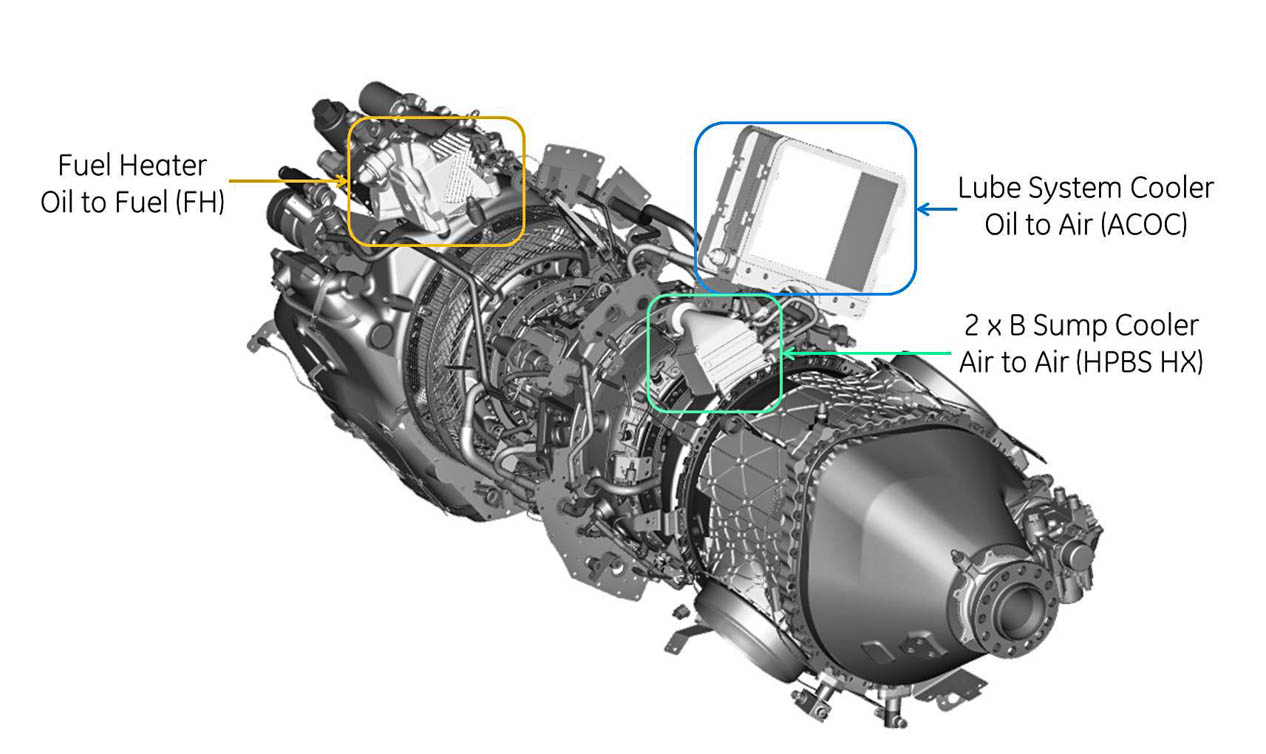

La famiglia in questione è quella degli Heat Exchanger (scambiatori di calore, HX) accessori di un motore aereo che presentano alta complessità tecnica, funzionale e ingegneristica che in questa sede si cercherà di rendere quanto più comprensibile. Gli scambiatori assomigliano a piccole scatole, o rettangoli posizionate all’esterno delle componenti, in maniera longitudinale all’inizio, metà e fine dell’ATP.

La prima cosa da sapere è che gli HX sono un’assoluta innovazione in questo caso perché prodotti in additive con polveri di leghe a base di alluminio, cobalto o cromo. A seconda della variante, o meglio del tipo di HX. Finora infatti GE Aviation ha solo sviluppato HX per motori come GE9X, GE90 e A700. Gli scambiatori di calore sono di fatto dei sistemi di raffreddamento dei liquidi o dei gas centrali per il funzionamento e la vita stessa di un motore aereo: aria, olio e carburante, opportunamente miscelati a seconda dello scambio termico effettuato. Ciascuno gestisce due elementi, i tre HX dell’ATP sono dunque: l’HX aria-aria (chiamato High Pressure B Sump Heat Exchanger, HPBS HX), poi quello aria-olio (Air Cooled Oil Cooler, ACOC) e infine quello olio-carburante (Fuel Heater, FH).

Non addentrandosi in approfondimenti tecnici, si può semplicemente descrivere lo scambiatore HPBS come uno scambiatore termico aria-aria. Nel caso dell’ATP svolge la funzione di raffreddare la B Sump, la parte dove sono alloggiati cuscinetti dell’albero motore, e il gruppo della PT (Power Turbine) usando l’aria ricavata in parte da una presa d’’aria del compressore e in parte dal circuito di aria fredda che attraversa il motore in operatività. In estrema sintesi, convoglia l’aria fredda proveniente da due flussi diversi per raffreddare delle parti calde del motore, con la missione di mantenere la temperatura dell’aria su livelli accettabili per un motore in funzionamento.

Altra storia per lo scambiatore aria-olio (ACOC), perché questo è solitamente un accessorio di competenza dell’airframer. Questa volta il vantaggio dell’additive e la funzione principale di raffreddare l’olio che transita all’interno delle varie condutture dell’intero motore, attraversando le principali componenti meccaniche al fine di lubrificarle e garantire le perfomance, hanno fatto sì che venisse sviluppato come gli altri HX. Mantenendo necessariamente l’integrazione con il velivolo: infatti, l’ACOC ricava l’aria fredda dalla nacelle (l’involucro esterno del motore, sulla fusoliera) attraverso delle prese d’aria e anche (quando il velivolo è fermo) tramite appositi eiettori posti sul terminale dell’HX stesso. Quest’ultimo presenta alette e parti piatte tra le più sottili in spessore mai progettate e realizzate in GE.

Infine il Fuel Heater, l’HX olio-carburante, potrebbe essere uno degli accessori motore più apprezzato dagli appassionati di gite automobilistiche in altura, se non che certe tecnologie tuttavia non sono alla portata dei motori d’automobile, che comunque possiedono diversi scambiatori di calore. Il FH dunque, non raffredda ma riscalda,usando l’olio della trasmissione accessori, il carburante qualora la sua temperatura scenda sotto la soglia dei 90°F, ossia 32°C. L’olio che riscalda il carburante per ottimizzare le prestazioni del sistema fuel ed evitare il ghiaccio può arrivare a temperature più alte.

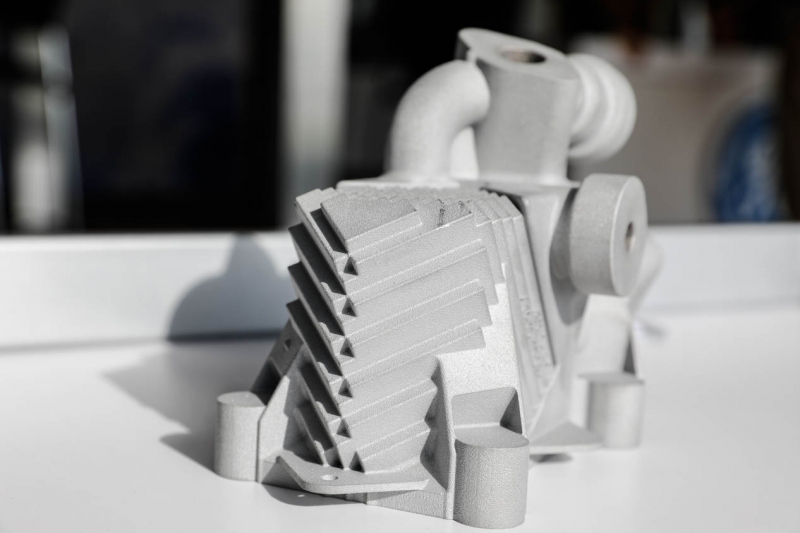

Tutti gli HX sono progettati con CAD, ovviamente, e realizzati con tecnologia additive, agli stessi HX vengono poi aggiunti piccole parti come valvole, giunti o inserti. Il design appunto di questi piccoli capolavori di termomeccanica – molto leggeri e con dimensioni che al massimo non superano i 25cm – è un lavoro coordinato dall’ingegneria di Avio Aero (in particolare dai team residenti a Brindisi, Rivalta e Bari), lavorando insieme all’Aviation Technology Center di West Chester (Ohio) . Gli HX sono un concentrato di tecnologia che si aggiunge alle responsabilità di Avio Aero – che sono Sistemi Motore, Controlli e Accessori, Sistema di Combustione ed entrambe le scatole di potenza e comando accessori - per questo primo motore completamente sviluppato in Europa.

“Non abbiamo mai progettato HX per intero in Avio Aero in passato”, racconta Antonio Caimano, Technical Leader per gli scambiatori. “Gli HX sono degli assemblati, partiamo dal built in additive con tecnologia DMLM (Direct Metal Laser Meelitng) dopodiché lo trattiamo, lo lavoriamo a macchina e ci aggiungiamo le parti necessarie. Insieme a un team basato in diversi paesi abbiamo costruito il know how di prodotto con la complicazione del nuovo design in additive, ma con un prezioso supporto anche dall’ingegneria di Baker Huges GE”.

Proprio per gli HX infatti si è materializzato un nuovo interessante modello di collaborazione GE Store tra Aviation e BHGE: Antonio Cardillo è Lead Engineer per gli HX di ATP e lavora nello stabilimento ex GE Oil&Gas di Vibo Valentia. “A Vibo ci occupiamo del design termico dello scambiatore aria-aria e progettiamo i banchi per i test per tutti e tre gli HX” spiega Antonio Cardillo, Lead Engineer Mechanical Component di BHGE.

Gli scambiatori saranno uno dei prodotti in additive che si cominceranno stampare in 3D nello stabilimento Avio Aero di Brindisi, grazie alle macchine Concept Laser in arrivo prossimamente. Ci si sta avvicinando dunque alle milestone principali di questo portentoso motore turboelica in tempi record: non manca molto perché nello stabilimento di Praga si proceda all’assemblaggio e poi al test del primo motore ATP sviluppato, con circa 20 mesi di anticipo rispetto ai consueti tempi per questi motori. Merito di tecnologie avanzate, ma anche, e specialmente, di un lavoro appassionato e interconnesso di ingegneri e tecnici di produzione. Si sentirà presto parlare ancora di ATP.