Future

Tylko dla miłośników lotnictwa

Inżynier z Warszawy wykorzystał 19 000 klocków LEGO® do zbudowania modelu otwartego wentylatora inspirowanego programem RISE.

Mar 2024

Michał Janczak był 10-latkiem dorastającym w Warszawie, kiedy otrzymał swój pierwszy zestaw LEGO® Technic. To była prawdziwa gratka, ponieważ takie zestawy nie były wówczas dostępne w Polsce, ale ojciec Michała zdołał kupić mu go podczas podróży służbowej. To co wyróżnia LEGO® Technic , to elementy, obejmujące pręty, koła zębate i inne specjalistyczne części oprócz podstawowych klocków znanych ze zwykłych zestawów. Podarunek ten pomógł Janczakowi stworzyć niezliczone konstrukcje, torując jednocześnie drogę do przyszłej kariery inżyniera projektanta. „Wtedy zacząłem postrzegać klocki LEGO jako poważne narzędzie do wyrażania mojej kreatywności” - wspomina. „W dzieciństwie dzień bez zabawy klockami LEGO był dla mnie dniem straconym.”

Obecnie, jako Samodzielny Inżynier w centrum inżynieryjnym GE Aerospace w Warszawie, Janczak pracuje głównie z metalowymi częściami obrotowymi, wykonując analizy naprężeń. Ale jego pasja do kultowych plastikowych klocków trwa nadal, o czym świadczy jego najnowsze arcydzieło: skalowana 19 000-częściowa, wykonana z klocków LEGO replika pionierskiego projektu opracowywanego w ramach programu RISE (Revolutionary Innovation for Sustainable Engines) przez CFM International, spółkę joint venture 50-50 pomiędzy GE Aerospace i Safran Aircraft Engines.

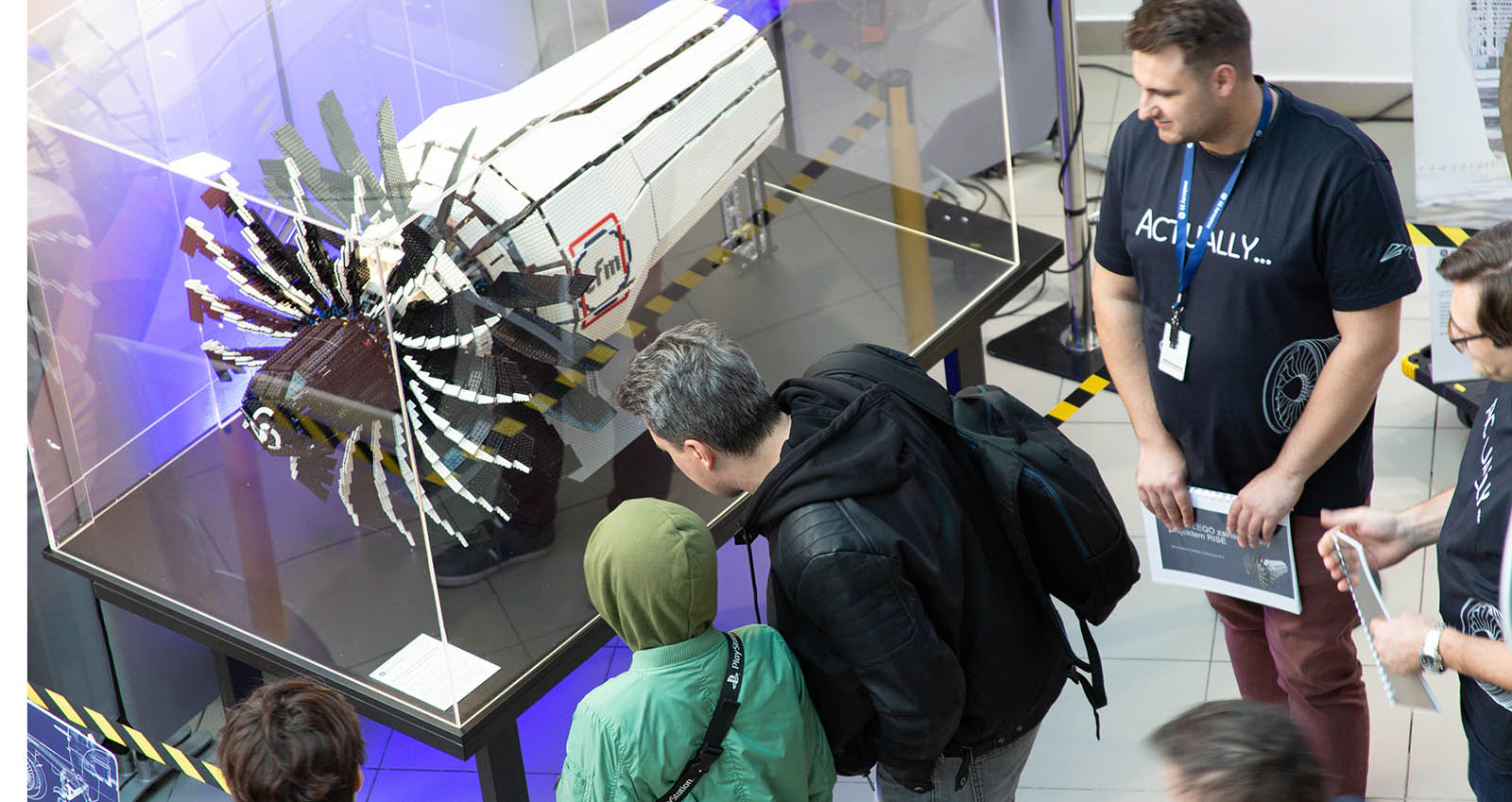

Mająca swój publiczy debiut w październiku ubiegłego roku podczas Nocy w Instytucie Lotnictwa, replika zbudowana z klocków LEGO, to wyczyn inżynieryjny sam w sobie. Długa na prawie 1,5 metra i ważąca około 18 kg, posiada dziesiątki ruchomych części i realistycznych detali, w tym obracający się otwarty wentylator z łopatami o zmiennym kącie natarcia. Przedstawiając w przystępny sposób zaawansowaną technologię, model z klocków LEGO zachęca ludzi w każdym wieku do poznania programu RISE. Jego celem jest zrewolucjonizowanie podróży lotniczych poprzez zmniejszenie zużycia paliwa i emisji CO2 o ponad 20% w porównaniu z dzisiejszymi najbardziej wydajnymi silnikami.

Janczak wpadł na pomysł stworzenia swojego modelu wiosną ubiegłego roku, gdy dla jego synów - 15-letniego Franciszka i 12-letniego Antoniego zbliżał się koniec roku szkolnego. „Moim początkowym zamiarem było wymyślenie dla nich zajęcia na letnie wakacje, czegoś, co moglibyśmy zrobić wspólnie” - mówi. Jednak stworzenie projektu, opartego w całości na informacjach dostępnych publicznie w Internecie, okazało się zadaniem bardziej skomplikowanym niż wszyscy się spodziewali.

Warszawski inżynier spędził długie noce i weekendy pracując na swoim domowym komputerze i korzystając z BrickLink Studio, darmowej aplikacji do projektowania w 3D opracowanej przez markę LEGO, . Mimo to, ukończenie fazy projektowej i zredagowanie ponad 200 stron dokumentacji trwało aż do sierpnia. Jego synowie pomogli mu przy wstępych etapach budowy, ale wrócili do szkoły, zanim rozpoczęła się prawdziwa praca.

Na szczęście, w tym momencie, koledzy z pracy wkroczyli z pomocą. Aby zaangażować więcej osób i przyspieszyć budowę, GE Aerospace zorganizowało warsztaty budowlane nadzorowane przez Janczaka i zaprosiła pracowników do udziału.

„Ci ludzie nie byli tylko biernymi monterami, lecz współpracownikami, który dzielili się swoimi pomysłami na to, jak nasz projekt może być ulepszony ” - mówi Janczak, wyrażając wdzięczność 18 członkom zespołu GE Aerospace, którzy wzięli udział w budowaniu modelu.

„Wtedy zacząłem postrzegać klocki LEGO jako poważne narzędzie do wyrażania mojej kreatywności, w dzieciństwie dzień bez zabawy klockami LEGO był dla mnie dniem straconym”

Projekt, który osiągnął końcową fazę na początku października, wymagał od Janczaka umiejętności inżynieryjnych oraz sprawności w rozwiązywaniu problemów. To przedsięwzięcie pozwoliło mu jednak także ćwiczyć zarządzanie czasem, zdobyć doświadczenie w budowaniu zespołu i zyskać wprawę w tworzeniu dokumentacji . Jego umiejętności organizacyjne również zostały wystawione na próbę. „Możesz sobie wyobrazić, że jeśli masz 19 000 małych klocków w około 200 pudełkach, naprawdę łatwo jest coś zgubić” - mówi. „A części zamiennych nie było.”Model zawiera tylko kilka komponentów niebędących klockami LEGO, tj. metalowe łożyska kulkowe i sterowana komputerowo elektronika, która zasila jego ruchome części. Posiada on przekładnię orbitalną i mechanizmy, które kontrolują m.in. zmianę skoku łopat. Modułowa konstrukcja pozwoliła na równoległe budowanie i dopracowywanie poszczególnych modłów silnika przed ostatecznym złożeniem.

„W ten sposób jest on podobny do prawdziwego silnika” - mówi Janczak. „Oczywiście prawdziwy silnik jest o wiele bardziej złożony i jedna osoba nigdy nie byłaby w stanie go zaprojektować. Jednak niektóre z kwestii związanych z budową modelu LEGO są podobne do tych, z którymi należy się zmierzyć projektując prawdziwy silnik . Przykładem jest tutaj sztywność konstrukcji i prześwit między wirnikiem a stojanem”.

Obecnie model jest dumnie prezentowany w warszawskim biurze GE Aerospace i będzie wykorzystywany do demonstracji układu silnika oraz szkoleń. Natomiast sam Michał Janczak ma teraz o wiele więcej wolnego czasu na swoją drugą pasję : muzykę wokalną. Oprócz tytułu magistra inżyniera aeronautyki zdobytego na Politechnice Warszawskiej, posiada on również tytuł magistra muzyki z Akademii Muzycznej w Warszawie. Miłośnicy muzyki sakralnej mogą spotkać Michała podczas jego występów w warszawskich kościołach.

Mimo zakończenia projektu, Janczak wciąż myśli o swojej najnowszej konstrukcji LEGO i planuje wprowadzić do niej kilka drobnych poprawek. „Mam bardzo silny emocjonalny związek z tym modelem” - mówi. „Od wielu lat interesuję się globalnymi zmianami klimatu, a program RISE daje mi poczucie, że nasza praca zmierza we właściwym kierunku, że koncenturjemy się na przyszłości naszych dzieci”.

The original version of this story is by the GE Aerospace blog.