Invent

Tag and Follow

Non è un altro social network per l’industria, ma un nuovo strumento lungo il cammino di digitalizzazione in Avio Aero.

Feb 2018

Si chiama Taranta, in primis perché viene soprannominato “ragno” uno dei componenti che fa funzionare la nuova app adottata nel centro Repair di Brindisi e che ricorda, in effetti, le zampe di un aracnide. E poi, per il luogo in cui questa app è nata: la Taranta è una delle danze folk più famose del Salento, l’area della Puglia in cui sorge lo stabilimento Avio Aero. Ossia, il centro di produzione per i casing dei grandi motori commerciali, di service e assistenza per motori militari e per turbine a gas industriali o navali, e appunto il sito dove, dall’estate del 2016, è operativo un secondo centro di riparazione, dopo quello di Pomigliano d’arco, per componenti di motori aeronautici.

La tecnologia che sta alla base del funzionamento della app non è nuova, si chiama RFID (Radio Frequency IDentification) e permette di acquisire, trasmettere o memorizzare dati grazie a segnali elettrici o elettromagnetici. “Qualcosa di decisamente comune, basti pensare ai sistemi usati con il Telepass o alle casse di Decathlon, sono abbastanza analoghi” spiega Daniela Napolitano, IT Specialist Project Leader di Taranta.

Daniela ha studiato Ingegneria Informatica, pur avendo approcciato al mondo aziendale lavorando in aree di amministrazione, ed è riuscita a raggiungere il team di IT a Brindisi meno di un anno fa, collaborando con GE Digital, oltre che con gli IT Specialist dell’headquarter di Rivalta. Ma per l’avvio di questo progetto pilota è stata essenziale la collaborazione con i Manufacturing Engineers del centro Repair salentino, così come coi team di fabbrica che si occupano di sicurezza, ambiente e pianificazione, EHS e Facilities. In particolare, collaborare con professionisti del Materials Plan & Execution, come Giuseppe Proscia, studiando una soluzione digitale per tipici processi dell’officina repair: “il tempo impiegato per ricercare parti di motori su cui offriamo servizi di riparazione o revisione, per a loro tracciabilità e per la pianificazione di attività è un fattore determinante, riuscire a ottimizzarlo con strumenti intelligenti risulta un beneficio per noi e soprattutto per il cliente.”

A questo punto è forte la tentazione di sottovalutare l’innovazione: in fondo si scosta poco da classici sistemi utilizzati per tracciare e seguire beni o prodotti dentro negozi o fabbriche. C’è da considerare però che l’industria aeronautica ha dimensioni e materiali atipici, ed è molto complessa: si tratta infatti di parti di motori aerei, ben diverse da oggetti contenuti ad esempio in un pacco di Amazon (le parti di motore sono fatte di metalli difficili da taggare e talvolta con proprietà magnetiche). E costi (sia delle parti stesse sia dei processi) che sono decisamente alti. Per non parlare di tragitti, tempi di attraversamento e giacenza alquanto peculiari.

RFID permette quindi di raccogliere informazioni su movimenti, giacenza e collocazione di un oggetto, generando anche uno storico. È una tecnologia in uso presso altri centri GE Aviation, alcuni stabilimenti negli Stati Uniti la utilizzano per tracciare le parti in transito da un sito industriale all’altro. “Ma non usano l’app per smartphone che abbiamo sviluppato e che dialoga con Predix” dice Daniela, “e chiaramente non è pubblica, ma al termine del progetto pilota sarà scaricabile da GE Store”.

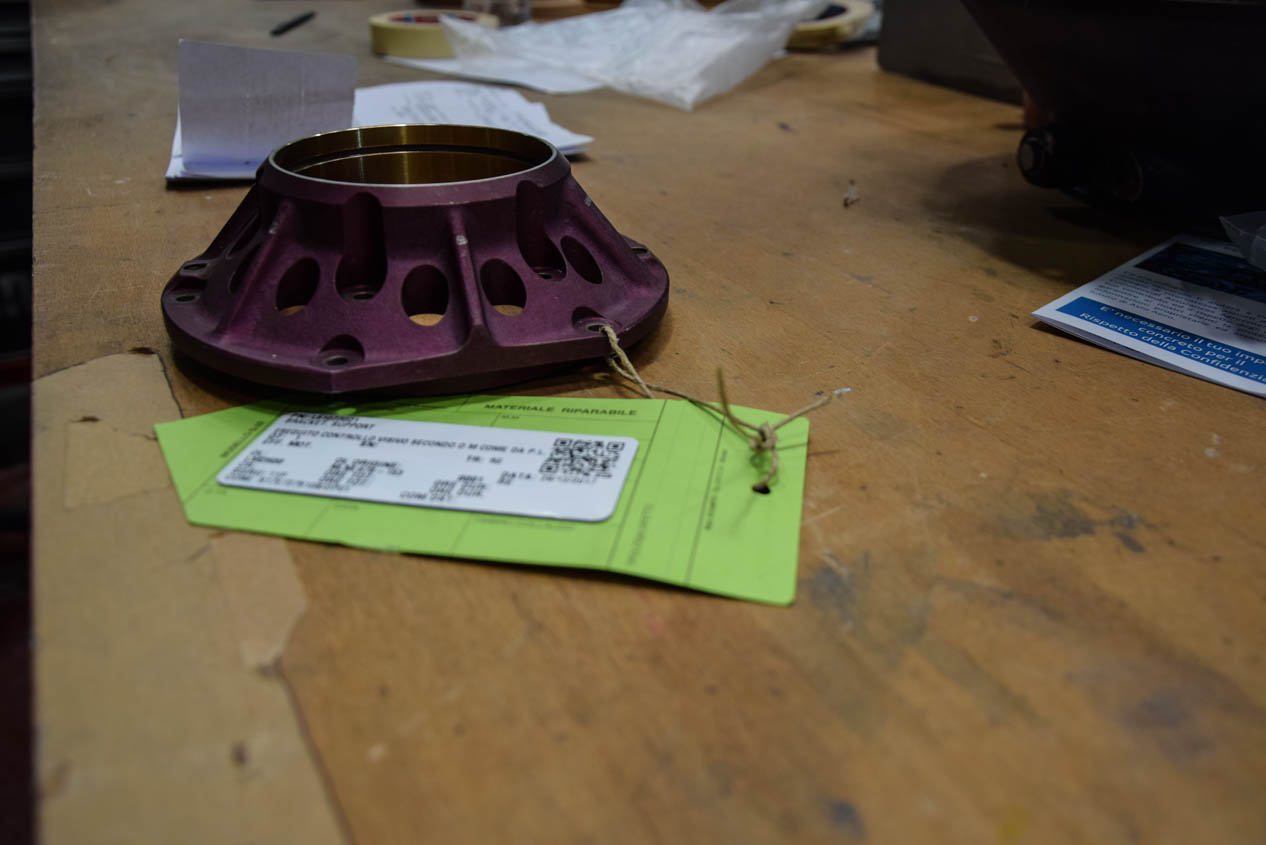

Questo strumento dunque, partendo da alcune aree pilota del centro Repair, si pone l’ambizioso obiettivo di dare un’identità elettronica a ogni singola parte di ogni motore in ingresso. Una volta smontato, gli operatori che lo periziano - cioè valutano quali parti devono subire quali lavorazioni - “taggano” le singole parti tramite cartellini dotati di sottilissime antenne, prodotti con speciali stampanti e simili alle etichette che si trovano sugli abiti nuovi. “Le dimensioni ricordano quelle dei codici a barre o delle etichette magnetiche nei negozi, ma le nostre contengono antenne passive, cioè senza batterie, che incamerano e trasmettono dati ai lettori RFID”.

I dispositivi che leggono i tag, con un predefinito raggio di 2 metri, sono sia mobili che fissi. Quelli fissi si distinguono in varchi, banalmente le porte di ingresso o passaggio da un’area di lavorazione all’altra, e i famosi ragni, che stanno nelle zone dove poggiano i bancali ospitanti numerose parti in lavorazione. Il dispositivo mobile che legge i tag è proprio l’app Taranta: “si scarica e si usa dal cellulare aziendale, autenticandosi con le proprie password aziendali” continua a spiegare Daniela, mostrando un sostegno con impugnatura su cui si aggancia lo smartphone. Di fatto, una pistola con un ampio schermo al posto della canna. “L’operatore o chiunque sia dotato del lettore mobile o del solo smartphone che può leggere QR code (anche questo impresso su un lato dell’etichetta, ndr.) può passare vicino al singolo pezzo e ottenere tutte le informazioni rilevanti da quando il pezzo è entrato in officina. O anche da prima, in caso sia stato taggato prima, e addirittura può eseguire una ricerca introducendo il numero identificativo registrato per quella parte”.

L’architettura su cui si basa RFID è infatti un potenziamento del sistema che pianifica e traccia la produzione, migliorato perché diventato mobile, tracciabile e condiviso in tempo reale su Predix. E ottimizzato su GE Store: “è un prodotto altamente integrabile poiché basta lo stesso software e hardware per esportarlo in altri stabilimenti, business GE o anche clienti che usano Predix” conferma Angelo Spalluto, IT leader di Avio Aero Brindisi. “A lungo termine ci permetterà di automatizzare, quindi velocizzare, le operazioni di tracciamento o inserimento dati eseguite a mano finora (limitando errori inoltre). Si parte da aree del centro Repair, ma è estendibile al Service e a ogni realtà produttiva che conserva metodi meno efficienti”. Brillante, no?