Invent

Il cielo in una sala

Gli speciali ambienti di test in cui i principali moduli, pure quelli in additive, hanno provato a volare prima del motore intero.

Dec 2017

Una prerogativa essenziale della fase di sviluppo dei motori aerei sono senz’altro i test. Senza sperimentazione e prove non si avrebbe riscontro concreto, empirico, di quello che gli ingegneri progettano a livello di forme, meccanica e performance. Questo vale ovviamente anche per l’Advanced Turboprop, il nuovo motore turboelica per il segmento Business & General Aviation (BGA, velivoli a corto raggio), completamente progettato e prodotto in Europa, destinato al nuovo Cessna Denali di Textron Aviation. In tempi record, l’ATP (da Marzo 2018 ufficialmente presentato con il nome GE Catalyst) è ormai vicinissimo alla prima prova motore completo, appunto preceduta da prove sperimentali sui suoi singoli componenti che hanno impegnato ingegneri di GE Aviation in Germania, Polonia, Repubblica Ceca e Italia negli ultimi mesi, come durante tutto il 2016.

In particolare, gli ingegneri di Avio Aero, da quel memorabile novembre 2015 in cui iniziò lo sviluppo dell’ATP, si sono presi cura dei moduli di loro responsabilità: i sistemi motore (comprensivi di controlli e software), il sistema di combustione ed entrambe le scatole di potenza e comando accessori. Componenti fondamentali, contraddistinti da un alto livello di innovazione e detentori di alcuni primati per questa classe di velivoli.

È il caso dei sistemi di controllo e software che fanno dell’ATP il primo motore aereo “nativo digitale”. Quello sviluppato dagli ingegneri di Avio Aero è il primo “Single Power Control Lever and Integrated Full Authority Digital Engine and Propeller Control” (FADEPC, per abbreviare) mai realizzato per motori turboelica. “Abbiamo cominciato a testare il software di controllo per la primissima volta nello scorso Aprile” spiega Simone Castellani, ATP Controls, Fuel and Propeller Systems Engineering Manager di Avio Aero, che insieme ai colleghi del suo team, e di ogni altro team Europeo che ha lavorato su ATP, si trova a Praga in questo topico momento di ricongiunzione dopo mesi di duro lavoro. Durante il FETT (first Engine to Test) infatti, nella sala prove dello stabilimento GE Aviation di Praga dove è stato assemblato il primo Advanced Turboprop, potranno vedere finalmente in funzione quello che hanno disegnato e progettato.

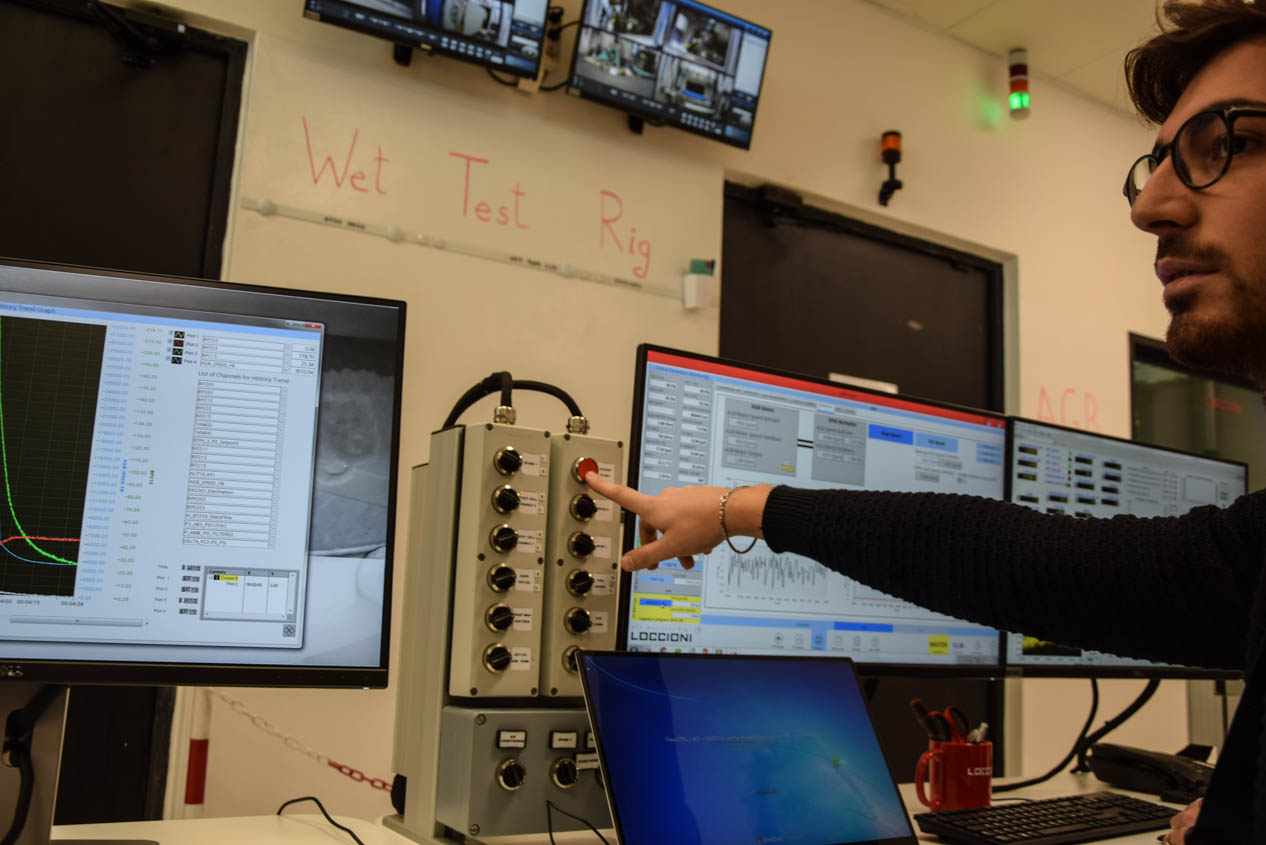

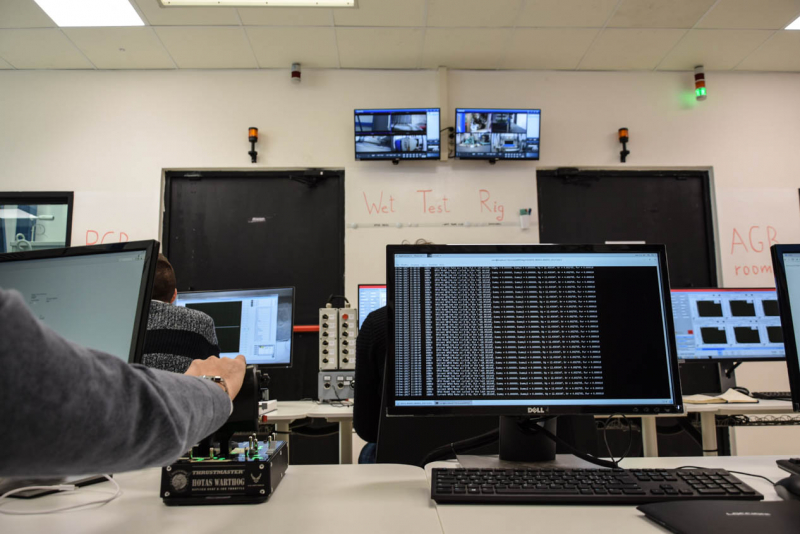

“Quella volta testammo le logiche di funzionamento del sistema motore, assemblando un motore ibrido, sperimentale, in gran parte derivato dall’H80 di GE e dal CF34 per il sistema carburante. Da Novembre abbiamo finalmente a disposizione il vero Wet Rig, ovvero il banco prova su cui testiamo il cervello del motore con i veri componenti dell’ATP”. Perché è proprio questo apparecchio (il FADEPC), montato sull’ATP, a renderlo un motore “nativo digitale” e pienamente integrato grazie a un avanzato sistema di sensori e condotti che gestiscono flussi (di aria, olio e carburante) tramite impulsi elettrici meccanicamente alimentati dalla power gearbox e all’accessory gearbox.

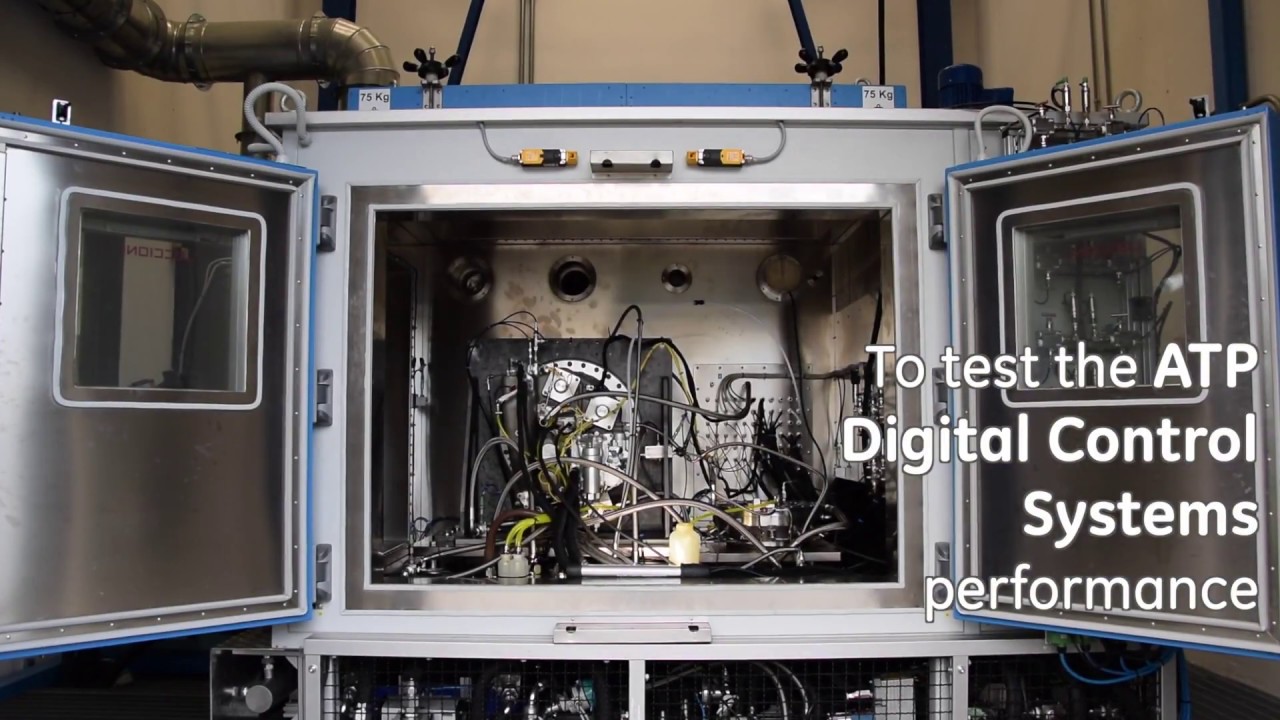

Tutto questo complesso sistema permette il controllo intelligente del motore in operatività, usando una sola leva di comando. “Il Wet Rig serve, in sintesi, a verificare che la capacità del sistema di controllo di programmare e gestire i flussi di olio, carburante e aria - da e verso il motore - sia affidabile, accurata e in linea con quello che abbiamo progettato” continua Castellani.

Cristian Lai guida il team che ha sviluppato la parte elettronica di controllo e software dell’ATP Wet Rig a Bari, e per facilitare la comprensione spiega: “riusciamo a testare il funzionamento dell’intero sistema motore in qualsiasi regime operativo. Il carburante usato per le prove non viene bruciato, ma ricircolato nell’impianto. Il motore durante i test viene simulato elettronicamente in tempo reale da un computer avanzato, programmato e sviluppato sempre dal nostro team.

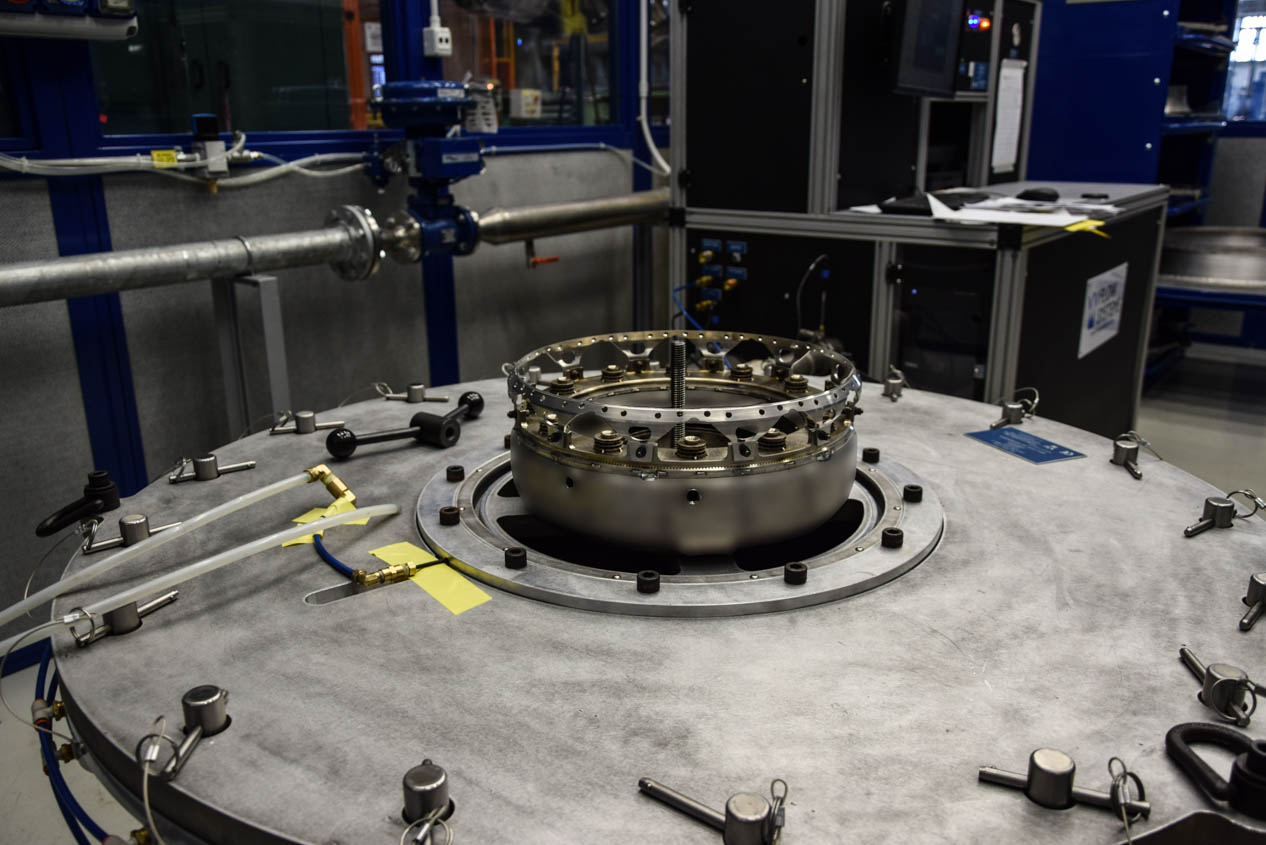

Il simulatore interagisce con il FADEPC che monitora e controlla i vari sensori e attuatori traducendo gli input elettrici in output elettrici e meccanici che regolano il passo dell’elica, il flusso di carburante e di aria durante ogni fase di volo o condizione atmosferica, realmente ricreata al banco.” Componenti veri, ambiente simulato. La power gearbox (PGB)e la accessory gearbox (AGB) sono prodotti di punta di Avio Aero.

Il Wet Rig è stato costruito in soli nove mesi, poco distante dallo stabilimento Avio Aero di Brindisi: quello in cui dal 2018 si produrranno alcune parti in additive dell’ATP, tra cui proprio l’housing della trasmissione di potenza, con nuove macchine per la stampa 3D Concept Laser. Giuseppe Giliberti, Project Manager del Wet Rig e ATP Controls & Accessories Operations Leader, lavora nel laboratorio di Bari: “Wet Rig è un impianto molto complesso che ci ha permesso di testare questi innovativi sistemi elettronici di controllo del motore prima del FETT. Questo è molto importante perché minimizza i rischi della prima prova e fornisce una moltitudine di informazioni funzionali sul motore vero che possiamo condividere in analisi con il resto dei team europei di GE”.

Parlando con gli ingegneri che lavorano all’ATP ti rendi conto di come la rete di cooperazione GE Aviation in Europa a livello di design stia evolvendosi virtuosamente sul piano operativo. Ma per il Wet Rig la cooperazione è stata fondamentale anche con chi ha realizzato l’impianto a Brindisi, in un’area dove precedentemente si effettuavano prove per il motore GE90. “Abbiamo smantellato completamente l’edificio e lavorato con gli ingegneri di Avio Aero per costruire quello di cui avevano bisogno: una virtualizzazione del motore completo, integrata con veri componenti per testarne la performance in ogni condizione di volo, combinando gli input del pilota con le condizioni presenti in atmosfera alle diverse altitudini” spiega Alessandro De Grassi, Responsabile Tecnico di Loccioni.

L’impianto realizzato dall’azienda italiana, che ha collaborato già alla costruzione di diverse altre sale prova di Avio Aero, è formato da 2 sale di circa 35mq (in cui si provano le due trasmissioni vere) e una grande sala controllo piena di schermi sulle pareti e sulle due file di tavoli, al cui centro si trova la console di comando, con il bottone di accensione del motore e la manetta. Come su un vero aereo per le prove in volo o una sala prova di un motore intero. “L’impianto di fatto rende possibile il funzionamento di parti vere e simulate del motore attraverso l’integrazione di strutture meccaniche e idrauliche, con il sistema software che invia comandi e raccoglie dati in tempo reale” continua Claudio Ligorio, Fleet Management System Engineering di Avio Aero. “Oltre a questo ci permette di avere a disposizione un impianto unico al mondo per l’ottimizzazione dell’ATP e di ogni altro motore turboelica per cui progettiamo interamente i sistemi di controllo.”

Tra i moduli dell’ATP sottoposti a importanti campagne di test, nonché disegnati e prodotti in Avio Aero, anche il combustore, il primo a fare uso estensivo dell’additive manufacturing, che presenta inoltre una configurazione non convenzionale detta ‘reverse flow’. “La camera di combustione è a forma di ‘S’, ed è la prima volta anche per questo in GE” racconta Massimo Giambra, Combustor Module Leader Systems Engineering. “Tale architettura è in grado di ridurre i consumi, rendere il motore più leggero, aumentarne l’affidabilità e consentire migliori performance.”

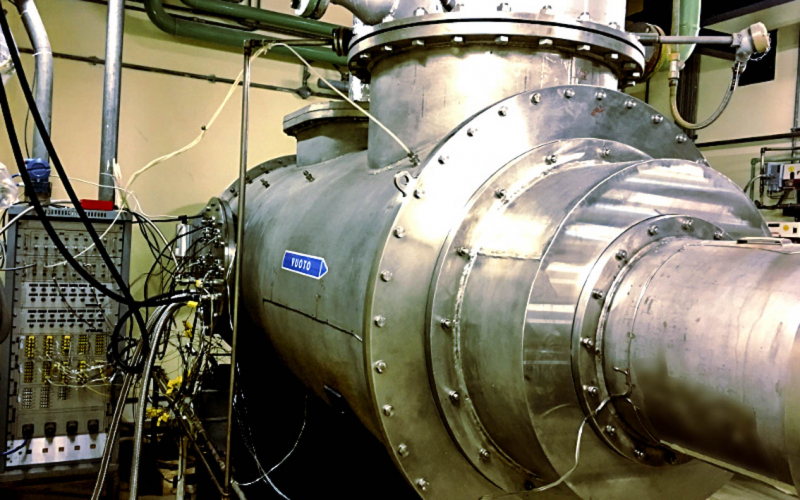

La camera di combustione è stata testata a Pomigliano d’Arco in sette diverse configurazioni. “Abbiamo progettato ed effettuato prove termo-fluidodinamiche, durante le quali vengono simulate condizioni di alta, media pressione o condizioni sub-atmosferiche. Questo per testare le prestazioni del motore in ogni fase operativa: accensione, crociera, decollo e atterraggio”. Francesco Gaudino è una delle figure più accreditate in tema di Testing di motori aerei, guida il team di Avio Aero a Pomigliano che lavora nella grandissima sala motori del sito partenopeo, quella dove si prova il GEnx.

“Sette configurazioni su tre diversi banchi di prova, circa duecento ore complessive di test portate avanti in solo un anno e mezzo” aggiunge Gaudino, “riuscendo a riprodurre condizioni estreme in termini di temperatura e pressione, come quelle sub-atmosferiche, dove il combustore deve funzionare in volo a 8 mila metri d’altezza. L’aria che attraversa il combustore è talmente gelida da raggiungere temperature artiche di -35° (a Brindisi le temperature simulate arrivano anche a -50° ndr.), e noi dobbiamo far sì che il combustore assolva il suo dovere e la fiamma resti accesa!”

L’impressione, parlando con gli ingegneri dell’ATP, è che non si veda l’ora di accendere anche tutto il resto.