Humans

La tecnologia che vola

Avio Aero ha sviluppato in questi anni un efficiente processo produttivo dedicato alla realizzazione di sistemi di trasmissione che equipaggiano i propulsori per gli aeromobili.

Jun 2020

In un mondo ormai globalizzato e interconnesso, il settore dei trasporti ha fortemente contribuito, negli anni, allo sviluppo dell’economia di molte nazioni. Il comparto dell’aviazione civile ha assunto un ruolo sempre più centrale grazie all’accorciamento delle distanze che ha permesso un interscambio sempre più intenso di persone e di merci, impensabile anche solo un trentennio fa. Sebbene l’emergenza coronavirus metta alla prova l’intero settore, nel corso degli anni l’intera industria aeronautica internazionale ha portato avanti importanti sviluppi tecnologici e di processo realizzando velivoli sempre più efficienti, capienti e con una particolare attenzione al consumo di carburante, sia in termini di impatto ambientale che di contenimento dei costi del carico pagante. Un’efficienza che, necessariamente, ha dovuto passare per lo sviluppo di nuovi propulsori che potessero assolvere al meglio questo delicato compito.

Proprio in questo contesto si impegna Avio Aero, al fine di realizzare componentistica dall’alto livello qualitativo e di sicurezza, affronta quotidianamente nuove sfide volte allo sviluppo di tecnologia al servizio dell’industria aeronautica. Fondata nel 1908 e oggi parte del gruppo GE Aviation, Avio Aero vanta una squadra di oltre 5 mila persone, di cui 4.600 dislocate in Italia e distribuite tra la sede principale di Rivalta di Torino (TO) e gli altri insediamenti produttivi di Brindisi, Pomigliano d’Arco (NA) e Cameri (NO). L’azienda opera quotidianamente nella progettazione e realizzazione di trasmissioni meccaniche, turbine, combustori e, più in generale, sistemi per l’aeronautica civile e militare.

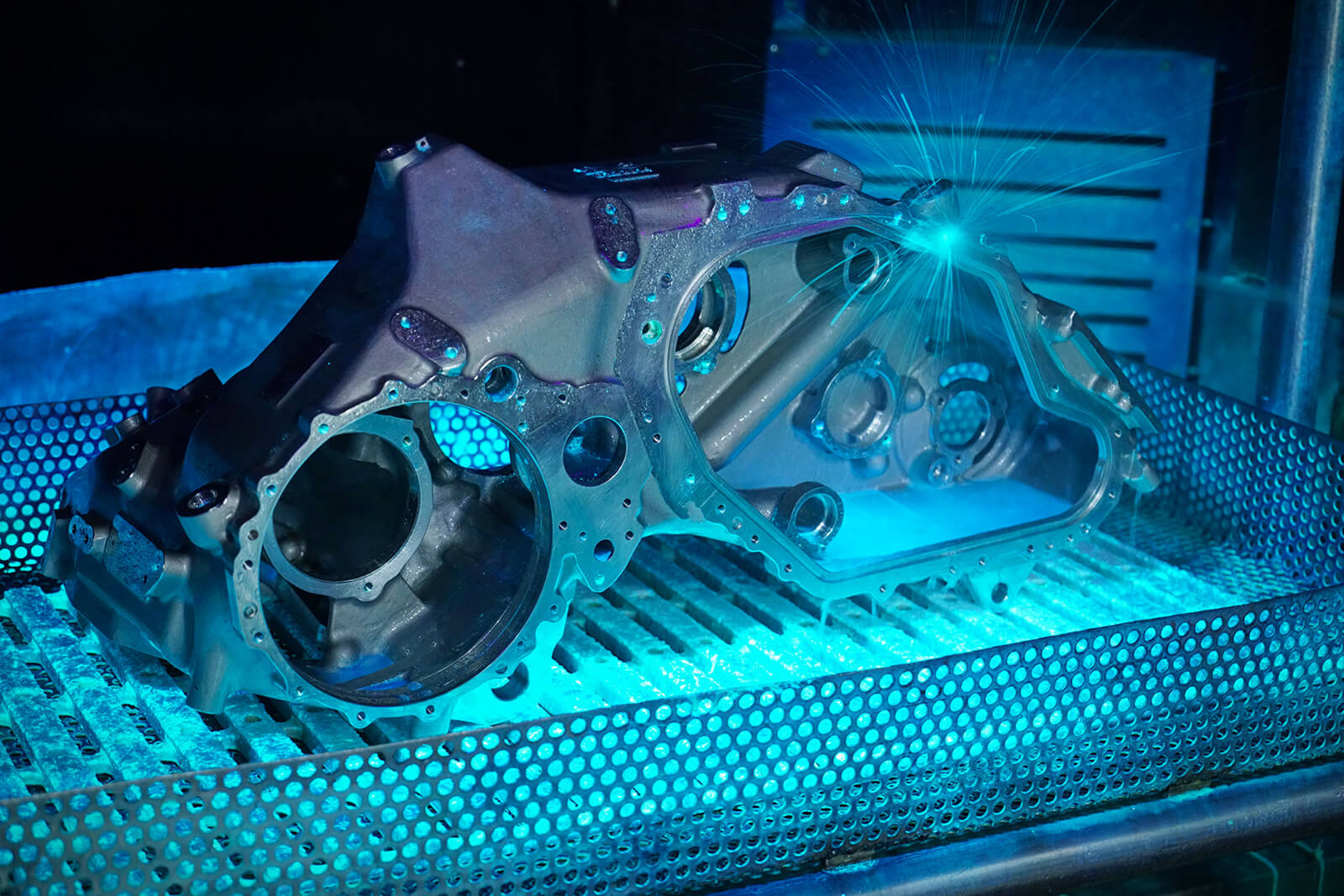

Grazie a continui investimenti nella ricerca e a una consolidata rete di relazioni con le principali università internazionali, Avio Aero ha sviluppato un’eccellenza tecnologica e manifatturiera riconosciuta a livello globale. «Il fattore chiave che contraddistingue il nostro processo di produzione è la complessità degli oggetti che realizziamo: serve dunque una tecnologia adeguata e, soprattutto, un know-how che parta dalla nostra ingegneria, in fase di concepimento dei progetti, fino all’industrializzazione di fabbrica. C’è da dire poi che i requisiti del mondo aeronautico sono assolutamente stringenti quindi, oltre alla tecnologia, abbiamo dovuto adottare opportune procedure per la gestione di questo flusso produttivo al fine di poter essere sempre rispondenti alle normative legislative e progettuali - ha affermato Angelo Sallustio, Global Supply Chain & Plant Leader dello stabilimento di Rivalta di Torino. Questo sito produttivo è stato suddiviso in due macro-aree, la prima delle quali, più grande, è dedicata alla realizzazione di gearbox, il cui compito principale è quello di prelevare il moto dall’albero turbina del motore e impiegarlo per fornire l’energia necessaria al funzionamento di una serie di accessori motore e velivolo: dalla pompa combustibile ai generatori elettrici, indispensabili per il funzionamento dell’aeromobile e dei suoi servizi. La seconda area del plant è invece destinata alla realizzaziome di componenti delle turbine, quali dischi, tenute statiche e rotanti, shroud, supporti cuscinetto».

Il processo produttivo, che per la prima area può richiedere un tempo di attraversamento anche di diverse settimane, prende avvio dalle specifiche di progetto avanzate dal cliente, sulla base delle quali avviene lo sviluppo del design del motore interessato e la industrializzazione del processo stesso. A sviluppo concluso la Programma Centrale sita in Rivalta di Torino analizza le richieste di volumi del cliente, poi trasferite nel programma di produzione interno gestito dal tool aziendale SAP. A questo punto vengono lanciate sia la richiesta di materiale d’acquisto, verso i fornitori, che il piano produttivo interno in testa alle linee, quest’ultimo sincronizzato in base alla disponibilità dei materiali e al lead-time della fornitura.

"Il fattore chiave del processo di produzione è la complessità degli oggetti realizzati: serve tecnologia adeguata e un know-how che parta dall’ingegneria, fino all’industrializzazione della fabbrica"

«Già in questa fase, considerato il fatto che abbiamo circa 4000 codici da gestire, si evidenzia una certa complessità nel nostro processo. Se prendiamo in considerazione gli ingranaggi che sono il core element delle nostre gearbox, si parte dalle fasi di tornitura e dentatura per poi passare ai trattamenti termici. Quest’ultimi spesso sono preceduti da ramature di mascheratura, che hanno lo scopo di conferire la necessaria tenacità e al contempo un’elevata durezza superficiale delle aree sottoposte a contatto, per evitare eccessive usure nelle condizioni estreme di funzionamento (elevati attriti volventi, temperature). Completate queste fasi, i semilavorati fanno ritorno nell’area di lavorazione finale dove si completano le torniture di finitura e si eseguono tutte le rettifiche delle superfici a tolleranza stretta, ivi comprese le dentature. Poi i controlli non distruttivi e le succesive superfiniture conferiscono la configurazione finale all’ingranaggio che, in sincronia con gli altri componenti della gearbox, garantirà la necessaria funzionalità in termini di robustezza, precisione e rumorosità».

Tutto sotto controllo. Fondamentali a questo punto del ciclo produttivo sono i collaudi finali con tutti i componenti serializzati, dunque, completamente tracciabili. In questo modo si potrà conoscere nel dettaglio tutto l’iter di produzione di ogni singolo oggetto. «Essendo noi certificati dall’ESA (Agenzia Spaziale Europea, ndr) e dall’ENAC (Ente Nazionale per l’Aviazione Civile, ndr), alcuni particolari poi vengono forniti con il cosiddetto form-1, ossia il certificato di pronta aero-navigabilità che ne consente l’assemblaggio su un componente finale mentre, in altri casi, dove abbiamo un cliente intermedio a valle della nostra fornitura, assicuriamo comunque la tracciabilità, lasciando però in capo al committente la certificazione aeronautica necessaria per il volo - ha voluto entrare nel dettaglio Sallustio. Dal punto di vista del controllo Qualità procediamo a degli incoming inspection, in funzione della tipologia di codice prodotto e dei requisiti richiesti, cui fanno seguito verifiche direttamente in linea, durante tutte le fasi di produzione, per poi procedere al controllo qualitativo finale».

Proprio sui controlli in-process Avio Aero ha concentrato parte delle proprie risorse negli ultimi anni al fine di poter intercettare eventuali problemi produttivi prima che il pezzo arrivi alla fine del ciclo realizzativo e che andrebbero inevitabilmente a pesare sui tempi di consegna, oggigiorno sempre più impegnativi. Infatti, le previsioni relative ai prossimi vent’anni, redatte da uno dei principali colossi mondiali dell’aeronautica, vedono un incremento nella richiesta di costruzione di velivoli di circa 44 mila esemplari, dunque un minimo di 88 mila motori, fornendo una chiara indicazione di un mercato in forte espansione, con lead-time che diventano serrati e una necessità di riduzione dei costi produttivi sempre più prioritaria. Inoltre, se è vero che oggi circa il 4 percento dell’inquinamento mondiale è causato dagli aeromobili, anche nel comparto aerospaziale sta diventando sempre più centrale lo sviluppo di propulsori che siano eco-sostenibili. Proprio per questo, l’Azienda sta sempre più lavorando leghe in alluminio e in magnesio, al fine di ridurre il peso complessivo dell’aeromobile, dunque, i consumi di carburante. «Sempre nell’ottica di ottimizzazione delle fasi produttive, anche l’automazione sta diventando per noi sempre più un tema importante: abbiamo iniziato a utilizzare la robotica nelle fasi laddove i volumi cominciano a essere rilevanti come, ad esempio, sui dischi del leap (circa 1800 all’anno), ma stiamo pensando di implementare l’automazione anche nelle zone di verniciatura, per un discorso legato sia alla ripetibilità, che di tipo ambientale/sanitario - ha voluto sottolineare il Plant Leader. Sicuramente anche le macchine di misura sono dotate di sistemi automatici di rilevamento dimensionale, così come gli impianti di lavaggio, sui quali utilizziamo delle navette per la movimentazione del materiale, quindi direi che laddove c’è una certa sistematicità nella produzione, abbiamo provveduto a installare automatismi».

Al fine di aumentare la produttività, nel rispetto degli alti standard di qualità e di sicurezza, Avio Aero in questi anni ha introdotto anche i concetti propri della lean manufacturing, consentendo una riduzione fino al 25 percento dei costi di produzione. «Abbiamo in questo caso analizzato l’intero ciclo operativo per rendere il lavoro più ergonomico per gli operatori, dunque, più preciso e meno faticoso, rendendo il livello qualitativo del prodotto finito ancora più elevato. Inoltre, togliendo movimenti faticosi e dannosi per gli operai, sono inevitabilmente scesi i tempi morti delle operazioni, a tutto beneficio della produttività - ha aggiunto Sallustio. La cosa interessante di questo percorso è stato il coinvolgimento diretto degli operatori, con i quali abbiamo sviluppato tutte le postazioni di lavoro, adottando le metodologie migliori che si possano utilizzare in ogni determinata fase produttiva. Operatori che, così come tutti i nostri dipendenti, vengono costantemente formati attraverso sessioni di training specifiche che mettono sempre al centro le abilità e le capacità del singolo, fondamentali per la nostra crescita e sviluppo».

"Attraverso gli strumenti tipici 4.0 analizziamo tutti i parametri di processo, cui fa seguito l’elaborazione di azioni correttive anche a livello di operatore macchina, che viene così’ responsabilizzato"

A completamento di questo interessante viaggio all’interno dei reparti produttivi di Avio Aero va sottolineata l’importanza della declinazione dei concetti propri dell’industria 4.0 alla realtà dell’azienda torinese: la tecnologia deve aiutare i tecnici e il management a valutare in tempo reale le prestazioni di un centro di lavoro piuttosto che di uno strumento di misura o di un ciclo di trattamento termico al fine di reagire rapidamente nella correzione di eventuali derive non volute o modifica i parametri di lavoro a favore del livello qualitativo del manufatto.

«Attraverso gli strumenti tipici 4.0 analizziamo tutti i parametri di processo, cui fa seguito l’elaborazione di azioni correttive anche a livello dell’operatore di macchina che viene così fortemente responsabilizzato - ha concluso il Plant Leader. Questi concetti verranno a breve portati anche nell’ambito della gestione aziendale con l’introduzione, per esempio, di un’App sui nostri smartphone, dedicata al monitoraggio in tempo reale del consumo energetico di ogni reparto: aspetto questo che, per una realtà come la nostra, rappresenta una voce di spesa sicuramente molto elevata, dunque, su cui intervenire in feedback per la riduzione dei costi globali di fabbrica».